اگر آپ مثالی کھاد پیدا کرنا چاہتے ہیں تو کھاد پیلٹ مشین آپ کی مثالی انتخاب ہے۔ اس کے بعد ، میں آپ کو 4 مختلف قسم کے نامیاتی کھاد کھاد کی کھال والی مشینوں سے متعارف کراؤں گا ، اور ان کی خصوصیات اور انفرادی طور پر ان کی خصوصیات اور کھاد دانے کے عمل کا تجزیہ کروں گا۔

کھاد پیلٹ مشینوں کی اقسام (نامیاتی کھاد گرینولیٹرز)

یہاں عام طور پر کھاد پیلٹ کی تیاری کے لئے استعمال ہونے والے مختلف قسم کے گرینولیٹرز کا ایک جائزہ ہے:

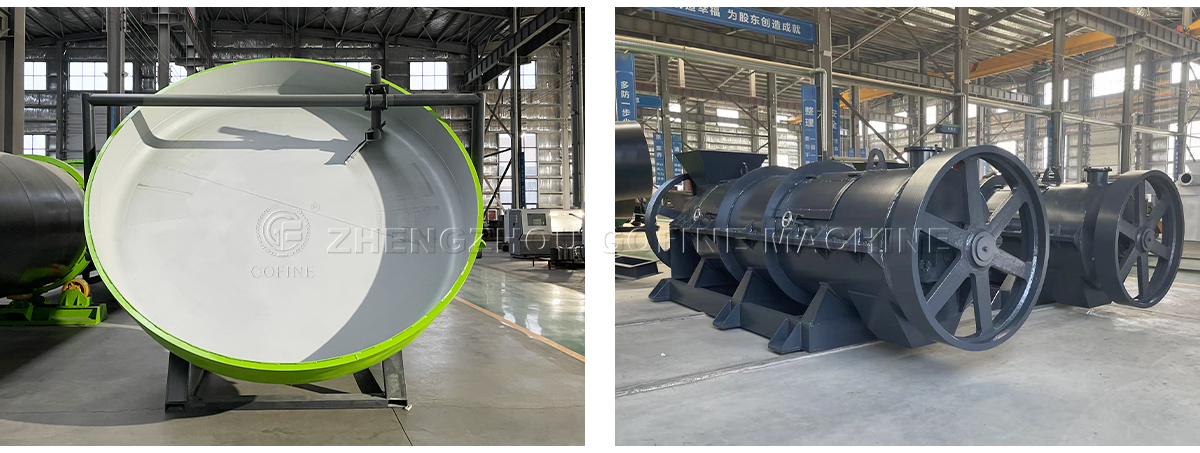

یہ کیسے کام کرتا ہے: ایک ڈسک گرینولیٹر ، جسے پین گرینولیٹر یا ڈسک پیلیٹائزر بھی کہا جاتا ہے ، گھومنے والی ڈسک (پین) پر مشتمل ہوتا ہے جہاں کھاد پاؤڈر کھلایا جاتا ہے۔ جیسے جیسے ڈسک گھومتی ہے ، سنٹرفیوگل فورس اور نمی کے اضافے (اکثر اسپرے کی جانے والی) کی وجہ سے مواد چھروں میں جمع ہوجاتا ہے۔ ایک کھرچنی مادے کو ڈسک کے نچلے حصے سے چپکی ہوئی ہونے سے روکنے میں مدد کرتا ہے۔ ڈسک کی جھکاؤ اور شامل کردہ نمی کی مقدار کو گولی کے سائز کو کنٹرول کرنے کے لئے ایڈجسٹ کیا جاسکتا ہے۔

اس کے لئے موزوں: نامیاتی اور کمپاؤنڈ کھاد کی پیداوار دونوں۔ ھاد ، چکن کے گندگی اور گائے کے گوشت کے مویشیوں کی کھاد کے ساتھ اچھا کام کرتا ہے۔

فوائد: اعلی دانے دار کی شرح (93 ٪ تک) ، کام کرنے میں آسان ، نسبتا simple آسان ڈھانچہ ، اور مختلف مواد کے مطابق موافقت پذیر۔

نقصانات: مادی نمی کی مقدار اور ذرہ سائز کے لئے حساس ہوسکتے ہیں۔ موٹے ریشوں کو پہلے سے پیسنے والے قدم کی ضرورت پڑسکتی ہے۔

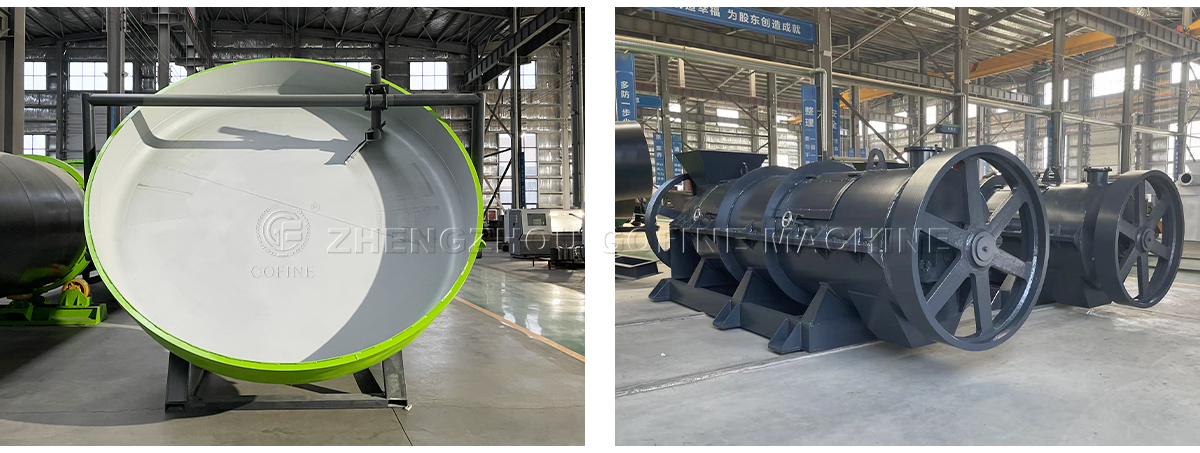

یہ کس طرح کام کرتا ہے: اس قسم کا گرینولیٹر ایک افقی ڈھول کے اندر تیز رفتار گھومنے والے ہلچل والے دانت استعمال کرتا ہے تاکہ کھاد کے پاؤڈر کو اختلاط ، دانے دار ، اسفیرائڈائز اور کمپیکٹ کیا جاسکے۔ ہلچل والے دانت مکینیکل ایگیشن اور ایروڈینامک قوتیں پیدا کرتے ہیں جس کی وجہ سے مادے کو چھروں میں شکل ملتی ہے۔

اس کے لئے موزوں: خاص طور پر نامیاتی کھاد کی پیداوار کے لئے ڈیزائن کیا گیا ہے ، خاص طور پر عمدہ نامیاتی مواد جیسے چکن کی کھاد ، کمپوسٹڈ ڈنڈا ، اور میونسپل کیچڑ۔

فوائد: اعلی دانے دار کی شرح (95 ٪ سے زیادہ) ، ڈسک اور ڈرم گرینولیٹرز کے مقابلے میں سخت چھرے تیار کرتی ہے ، اور بغیر خشک ہونے کے خمیر کے بعد براہ راست دانے کے لئے مناسب ہے۔

نقصانات: زیادہ سے زیادہ کارکردگی کے ل the پسے ہوئے مواد کو 50 میش کے ل around ضروری ہے۔

یہ کیسے کام کرتا ہے: یہ گرینولیٹر دو انسداد گھومنے والے رولرس کا استعمال کرتا ہے جس میں مماثل اشارے (سانچوں) کے ساتھ خشک کھاد پاؤڈر کو چھروں میں دبانے کے لئے استعمال کیا جاتا ہے۔ مادے کو رولرس کے مابین کھلایا جاتا ہے ، اور اخراج فورس گھنے ، یکساں گرینولس پیدا کرتی ہے۔

اس کے لئے موزوں: دونوں کمپاؤنڈ اور نامیاتی کھاد کی پیداوار۔ [1] [8] پاؤڈر خشک کھاد ، نائٹروجن کھاد ، فاسفیٹ کھاد اور دیگر مواد کے ساتھ اچھی طرح سے کام کرتا ہے۔

فوائد: خشک دانے دار عمل (کوئی خشک کرنے کی ضرورت نہیں ہے) ، اعلی دانے دار کی شرح (90 ٪ سے زیادہ) ، توانائی سے موثر ، اور اچھی طاقت کے ساتھ چھرے تیار کرتا ہے۔

نقصانات: خام مال کو نسبتا dry خشک ہونے کی ضرورت ہوتی ہے (5 ٪ -20 ٪ نمی کا مواد)۔ پیدا ہونے والے چھرے عام طور پر بیضوی شکل میں ہوتے ہیں۔

یہ کس طرح کام کرتا ہے: یہ مشینیں چھروں میں کھاد کو دبانے کے لئے ڈائی اور رولر سسٹم کا استعمال کرتی ہیں۔ مواد کو کسی فلیٹ یا رنگ کے سائز کے مرنے پر کھلایا جاتا ہے ، اور رولرس مرنے والے سوراخوں کے ذریعے مواد کو دباتے ہیں ، چھرے بناتے ہیں۔

اس کے لئے موزوں: چکن/گائے کی کھاد کے چھرے ، پولٹری فیڈ چھرے ، اور ہر طرح کے نامیاتی کھاد کے چھرے۔

فوائد: اعلی پیلیٹائزنگ کی شرح اور اچھی طاقت۔

نقصانات: نمی کا مواد پیلٹ مل کے لئے مطلوبہ نمی کی مقدار سے کم ہونا چاہئے۔

صحیح کھاد پیلٹ مشین کا انتخاب

مناسب کھاد پیلٹ مشین کا انتخاب کئی عوامل پر منحصر ہے ، بشمول:

خام مال: اس کھاد کی قسم اور نمی کا مواد جو آپ استعمال کریں گے۔

پیداواری صلاحیت: آپ کی پروڈکشن لائن کا مطلوبہ آؤٹ پٹ۔

چھرے کا معیار: مطلوبہ سائز ، شکل اور چھروں کی سختی۔

بجٹ: ابتدائی سرمایہ کاری کی لاگت اور جاری آپریٹنگ اخراجات۔

احتیاط سے ان عوامل پر غور کرکے ، آپ کھاد پیلٹ مشین کا انتخاب کرسکتے ہیں جو آپ کی ضروریات کو بہترین طور پر پورا کرتی ہے اور آپ کو ایک قیمتی نامیاتی کھاد کی مصنوعات بنانے میں مدد کرتی ہے۔

کھاد پیلٹ مشین نامیاتی کھاد کی پیداوار لائن

کھاد کے چھرروں میں کھاد کو تبدیل کرنے کے عمل میں عام طور پر کئی اہم اقدامات شامل ہوتے ہیں۔

1. جمع اور قبل از علاج: کچی کھاد جمع کی جاتی ہے اور علاج سے پہلے کے اقدامات سے گزر سکتے ہیں جیسے نمی کی مقدار کو کم کرنے کے لئے ٹھوس مائع علیحدگی اور خشک کرنا۔ نقصان دہ گیس کے اخراج اور دھول سے بچنے کے لئے مناسب وینٹیلیشن اور نگرانی بہت ضروری ہے۔

2. کمپوسٹنگ (تجویز کردہ): پیلیٹائزنگ سے پہلے کھاد کی کھاد کی سفارش کی جاتی ہے۔ اس عمل سے نقصان دہ مادے ، جیسے پیتھوجینز اور گھاس کے بیج کم ہوجاتے ہیں ، اور پودوں کو آسانی سے دستیاب شکلوں میں غذائی اجزاء کو تبدیل کرتے ہیں۔ کمپوسٹنگ کے نتیجے میں ایک ڈھیلے ، زیادہ پاؤڈر مواد بھی ہوتا ہے جو دانے دار کے لئے آسان ہوتا ہے۔

3. کرشنگ: بعد میں دانے کی سہولت کے ل material مواد کے بڑے ٹکڑوں کو پاؤڈر میں کچل دیں۔

4. اختلاط (اختیاری): مطلوبہ کھاد کی تشکیل پر منحصر ہے ، دوسرے اجزاء کو شامل کیا جاسکتا ہے اور کمپوسٹڈ کھاد کے ساتھ ملایا جاسکتا ہے۔

5. دانے دار: یہ اس عمل کا بنیادی مرکز ہے ، جہاں دانے دار کا استعمال کرتے ہوئے کھاد چھروں میں بنتی ہے۔ گرینولیٹر کی قسم کا استعمال حتمی مصنوع کی خصوصیات کو نمایاں طور پر متاثر کرتا ہے۔

6. خشک (اختیاری): دانے دار کے طریقہ کار اور مطلوبہ نمی کے مواد پر منحصر ہے ، چھروں کو ان کی ہینڈلنگ اور اسٹوریج کی خصوصیات کو بہتر بنانے کے لئے خشک کیا جاسکتا ہے۔

7. اسکریننگ (اختیاری): اسکریننگ مشین مطلوبہ ذرہ سائز کو الگ کرتی ہے ، مزید پروسیسنگ کے لئے نااہل مواد کو لوٹتی ہے۔

8. پیکیجنگ: تیار شدہ کھاد کے چھرے پھر اسٹوریج ، فروخت اور درخواست کے لئے پیک کیے جاتے ہیں۔

اگر آپ ہماری کھاد پیلٹ مشین اور نامیاتی کھاد کی پیداوار لائن میں دلچسپی رکھتے ہیں تو ، براہ کرم مجھ سے رابطہ کریں!