আপনি যদি আদর্শ সার উত্পাদন করতে চান তবে সার পেললেট মেশিনটি আপনার আদর্শ পছন্দ। এরপরে, আমি আপনাকে 4 টি বিভিন্ন ধরণের জৈব সার সার সার পেলিট মেশিনগুলির সাথে পরিচয় করিয়ে দেব এবং তাদের বৈশিষ্ট্য এবং সার গ্রানুলেশন প্রক্রিয়াটি পৃথকভাবে বিশ্লেষণ করব।

সার পেলিট মেশিনের প্রকারগুলি (জৈব সার গ্রানুলেটর)

সার পেলিট উত্পাদনের জন্য সাধারণত ব্যবহৃত বিভিন্ন ধরণের গ্রানুলেটরগুলির একটি ওভারভিউ এখানে দেওয়া হয়েছে:

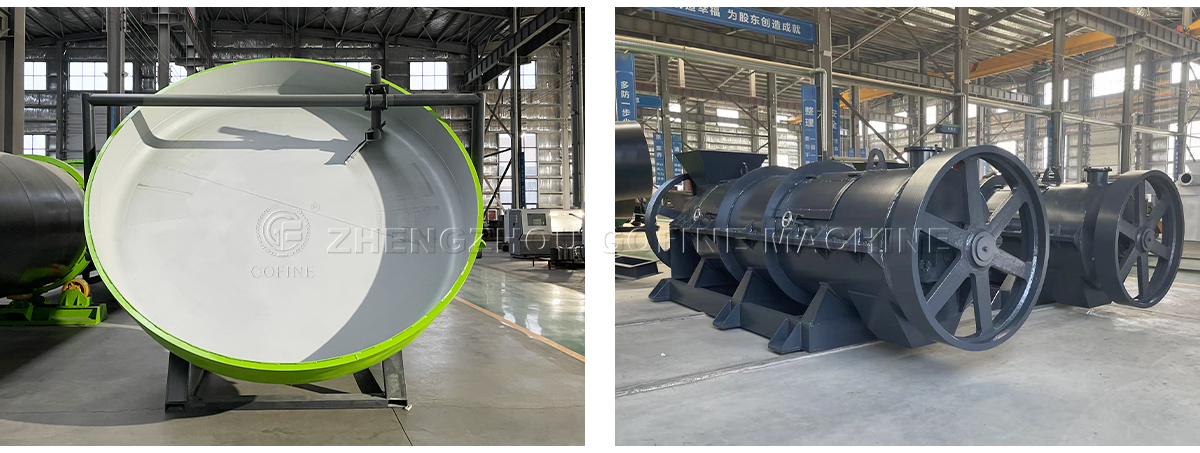

এটি কীভাবে কাজ করে: একটি ডিস্ক গ্রানুলেটর, যা প্যান গ্রানুলেটর বা ডিস্ক পেলিটিজার নামেও পরিচিত, একটি ঘোরানো ডিস্ক (প্যান) নিয়ে গঠিত যেখানে সার গুঁড়ো খাওয়ানো হয়। ডিস্কটি ঘোরার সাথে সাথে, সেন্ট্রিফুগাল ফোর্স এবং আর্দ্রতার সংযোজন (প্রায়শই স্প্রে করা) এর কারণে উপাদানগুলি গুলিগুলিতে ছড়িয়ে পড়ে। একটি স্ক্র্যাপার উপাদানকে ডিস্কের নীচে আটকে থাকতে বাধা দিতে সহায়তা করে। ডিস্কের টিল্ট এবং যুক্ত আর্দ্রতার পরিমাণ পেলিটের আকার নিয়ন্ত্রণ করতে সামঞ্জস্য করা যেতে পারে।

এর জন্য উপযুক্ত: উভয় জৈব এবং যৌগিক সার উত্পাদন। কম্পোস্ট, মুরগির লিটার এবং গরুর মাংসের সারের সাথে ভাল কাজ করে।

সুবিধাগুলি: উচ্চ গ্রানুলেশন রেট (93%পর্যন্ত), পরিচালনা করা সহজ, তুলনামূলকভাবে সহজ কাঠামো এবং বিভিন্ন উপকরণগুলির সাথে অভিযোজ্য।

অসুবিধাগুলি: উপাদান আর্দ্রতা সামগ্রী এবং কণার আকারের সংবেদনশীল হতে পারে। মোটা ফাইবারগুলির আগে গ্রাইন্ডিং পদক্ষেপের প্রয়োজন হতে পারে।

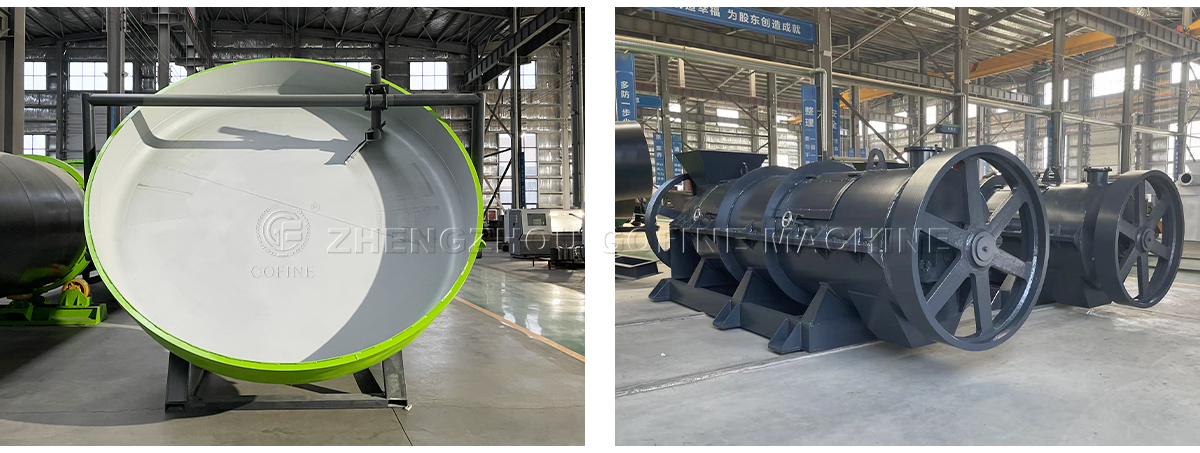

এটি কীভাবে কাজ করে: এই ধরণের গ্রানুলেটরটি সার গুঁড়ো মিশ্রিত, দানাদার, স্পেরয়েডাইজ এবং কমপ্যাক্ট করতে অনুভূমিক ড্রামের ভিতরে উচ্চ-গতির ঘোরানো আলোড়নকারী দাঁত ব্যবহার করে। আলোড়নকারী দাঁতগুলি যান্ত্রিক আন্দোলন এবং বায়ুবিদ্যার শক্তি তৈরি করে যা উপাদানটিকে গুলিগুলিতে তৈরি করে তোলে।

এর জন্য উপযুক্ত: বিশেষত জৈব সার উত্পাদনের জন্য ডিজাইন করা, বিশেষত মুরগির সার, কম্পোস্টেড ডাঁটা এবং পৌরসভার স্ল্যাজের মতো সূক্ষ্ম জৈব উপকরণগুলির জন্য।

সুবিধাগুলি: উচ্চ গ্রানুলেশন রেট (95%এরও বেশি), ডিস্ক এবং ড্রাম গ্রানুলেটরগুলির তুলনায় আরও শক্ত পেললেট তৈরি করে এবং শুকনো ছাড়াই গাঁজনের পরে সরাসরি গ্রানুলেশনের জন্য উপযুক্ত।

অসুবিধাগুলি: সর্বোত্তম পারফরম্যান্সের জন্য চূর্ণযুক্ত উপাদানটি প্রায় 50 জাল হওয়া প্রয়োজন।

এটি কীভাবে কাজ করে: এই গ্রানুলেটরটি ম্যাচিং ইন্ডেন্টেশন (ছাঁচ) সহ দুটি কাউন্টার-রোটেটিং রোলার ব্যবহার করে শুকনো সার গুঁড়ো ছোঁড়াগুলিতে টিপতে। উপাদানটি রোলারগুলির মধ্যে খাওয়ানো হয় এবং এক্সট্রুশন শক্তি ঘন, অভিন্ন গ্রানুলগুলি তৈরি করে।

এর জন্য উপযুক্ত: যৌগিক এবং জৈব সার উত্পাদন উভয়ই। [1] [8] পাউডারযুক্ত শুকনো সার, নাইট্রোজেন সার, ফসফেট সার এবং অন্যান্য উপকরণগুলির সাথে ভাল কাজ করে।

সুবিধাগুলি: শুকনো গ্রানুলেশন প্রক্রিয়া (কোনও শুকানোর প্রয়োজন নেই), উচ্চ গ্রানুলেশন হার (90%এরও বেশি), শক্তি-দক্ষ এবং ভাল শক্তি সহ গুলি উত্পাদন করে।

অসুবিধাগুলি: কাঁচামালগুলি তুলনামূলকভাবে শুকনো হওয়া প্রয়োজন (5% -20% আর্দ্রতা সামগ্রী)। উত্পাদিত গুলিগুলি সাধারণত আকারে উপবৃত্তাকার হয়।

এটি কীভাবে কাজ করে: এই মেশিনগুলি পেললেটগুলিতে সারকে সংকুচিত করতে একটি ডাই এবং রোলার সিস্টেম ব্যবহার করে। উপাদানগুলি একটি সমতল বা রিং-আকৃতির ডাইতে খাওয়ানো হয় এবং রোলাররা ডাই খোলার মাধ্যমে উপাদান টিপুন, গুলি তৈরি করে।

এর জন্য উপযুক্ত: মুরগী/গরু সার পেললেট, হাঁস -মুরগি ফিড পেললেট এবং সমস্ত ধরণের জৈব সার গুলি।

সুবিধা: উচ্চ পেলিটিজিং হার এবং ভাল শক্তি।

অসুবিধাগুলি: আর্দ্রতার সামগ্রীটি পেলিট মিলের জন্য প্রয়োজনীয় আর্দ্রতা সামগ্রীর চেয়ে কম হওয়া উচিত।

ডান সার পেললেট মেশিন নির্বাচন করা

উপযুক্ত সার পেললেট মেশিন নির্বাচন করা বেশ কয়েকটি কারণের উপর নির্ভর করে, সহ:

কাঁচামাল: আপনি যে সারের ব্যবহার করবেন তার ধরণ এবং আর্দ্রতা সামগ্রী।

উত্পাদন ক্ষমতা: আপনার উত্পাদন লাইনের কাঙ্ক্ষিত আউটপুট।

পেলিটের গুণমান: পেললেটগুলির কাঙ্ক্ষিত আকার, আকৃতি এবং কঠোরতা।

বাজেট: প্রাথমিক বিনিয়োগ ব্যয় এবং চলমান অপারেটিং ব্যয়।

এই বিষয়গুলি সাবধানতার সাথে বিবেচনা করে, আপনি সার পেলিট মেশিনটি বেছে নিতে পারেন যা আপনার প্রয়োজনগুলি সর্বোত্তমভাবে পূরণ করে এবং আপনাকে একটি মূল্যবান জৈব সার পণ্য তৈরি করতে সহায়তা করে।

সার পেললেট মেশিন জৈব সার উত্পাদন লাইন

সারকে সারের গুলিগুলিতে পরিণত করার প্রক্রিয়াটি সাধারণত বেশ কয়েকটি মূল পদক্ষেপ জড়িত:

1। সংগ্রহ এবং প্রাক-চিকিত্সা: কাঁচা সার সংগ্রহ করা হয় এবং আর্দ্রতার পরিমাণ হ্রাস করার জন্য সলিড-লিকুইড বিচ্ছেদ এবং শুকনো হিসাবে প্রাক-চিকিত্সার পদক্ষেপগুলি সহ্য করতে পারে। ক্ষতিকারক গ্যাস নিঃসরণ এবং ধূলিকণা এড়াতে যথাযথ বায়ুচলাচল এবং পর্যবেক্ষণ গুরুত্বপূর্ণ।

2। কম্পোস্টিং (প্রস্তাবিত): পেলিটাইজিংয়ের আগে সারকে কম্পোস্টিং করা অত্যন্ত প্রস্তাবিত। এই প্রক্রিয়াটি ক্ষতিকারক পদার্থ যেমন রোগজীবাণু এবং আগাছা বীজ হ্রাস করে এবং পুষ্টিগুলিকে গাছপালার জন্য আরও সহজেই উপলব্ধ আকারে রূপান্তর করে। কম্পোস্টিংয়ের ফলে একটি আলগা, আরও গুঁড়ো উপাদান যা দানাদার করা সহজ।

3। ক্রাশিং: পরবর্তী গ্রানুলেশনকে সহজ করার জন্য গুঁড়োতে বড় বড় টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো

4। মিশ্রণ (al চ্ছিক): কাঙ্ক্ষিত সার রচনার উপর নির্ভর করে অন্যান্য উপাদানগুলি যোগ করা যেতে পারে এবং কম্পোস্টেড সারের সাথে মিশ্রিত হতে পারে।

5। গ্রানুলেশন: এটি প্রক্রিয়াটির মূল বিষয়, যেখানে সারটি গ্রানুলেটর ব্যবহার করে পেললেটগুলিতে গঠিত হয়। গ্রানুলেটরের ধরণটি চূড়ান্ত পণ্যের বৈশিষ্ট্যগুলিকে উল্লেখযোগ্যভাবে প্রভাবিত করে।

।

7। স্ক্রিনিং (al চ্ছিক): একটি স্ক্রিনিং মেশিনটি কাঙ্ক্ষিত কণার আকারকে পৃথক করে, আরও প্রক্রিয়াজাতকরণের জন্য অযোগ্য উপাদান ফেরত দেয়।

8। প্যাকেজিং: সমাপ্ত সার গুলিগুলি স্টোরেজ, বিক্রয় এবং প্রয়োগের জন্য প্যাকেজ করা হয়।

আপনি যদি আমাদের সার পেলিট মেশিন এবং জৈব সার উত্পাদন লাইনে আগ্রহী হন তবে দয়া করে আমার সাথে যোগাযোগ করুন নির্দ্বিধায়!