İdeal gübre üretmek istiyorsanız, gübre pelet makinesi ideal seçiminizdir. Daha sonra, sizi 4 farklı organik gübre gübre pelet makinesine tanıtacağım ve özelliklerini ve gübre granülasyon işlemlerini ayrı ayrı analiz edeceğim.

Gübre pelet makine türleri (organik gübre granülatörleri)

İşte gübre pelet üretimi için yaygın olarak kullanılan farklı granülatör türlerine genel bir bakış:

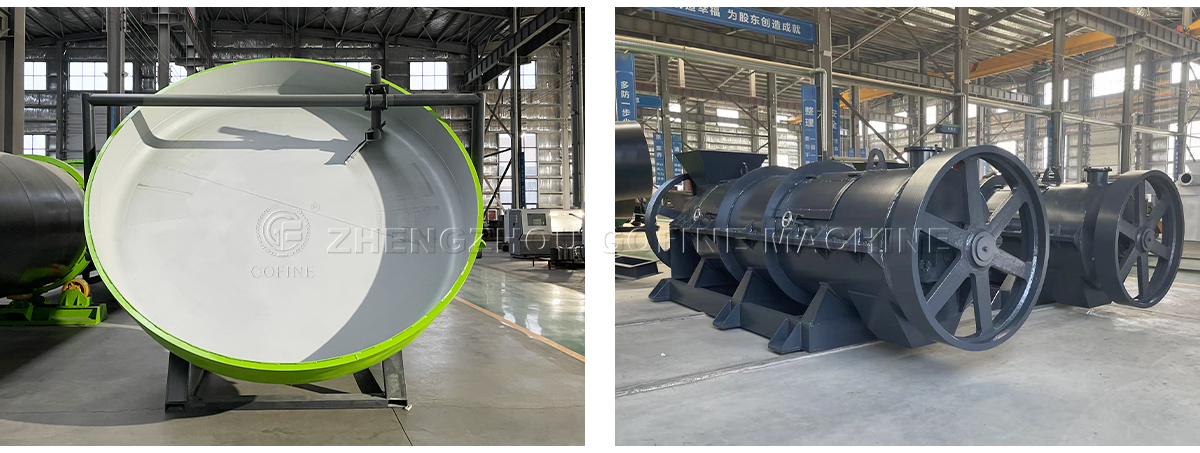

Nasıl çalışır: Pan granülatör veya disk pelletizörü olarak da bilinen bir disk granülatör, gübre tozunun beslendiği dönen bir diskten (PAN) oluşur. Disk döndükçe, malzeme santrifüj kuvveti ve nem ilavesi (genellikle püskürtülür) nedeniyle peletler halinde toplanır. Bir kazıyıcı, malzemenin diskin altına yapışmasını önlemeye yardımcı olur. Diskin eğimi ve eklenen nem miktarı pelet boyutunu kontrol etmek için ayarlanabilir.

İçin uygun: hem organik hem de bileşik gübre üretimi. Kompost, tavuk çöpü ve sığır sığır gübresi ile iyi çalışır.

Avantajlar: Yüksek granülasyon hızı (%93'e kadar), çalıştırılması kolay, nispeten basit bir yapı ve çeşitli malzemelere uyarlanabilir.

Dezavantajlar: Malzeme nem içeriğine ve parçacık boyutuna duyarlı olabilir. Kaba lifler önceden bir taşlama adımı gerektirebilir.

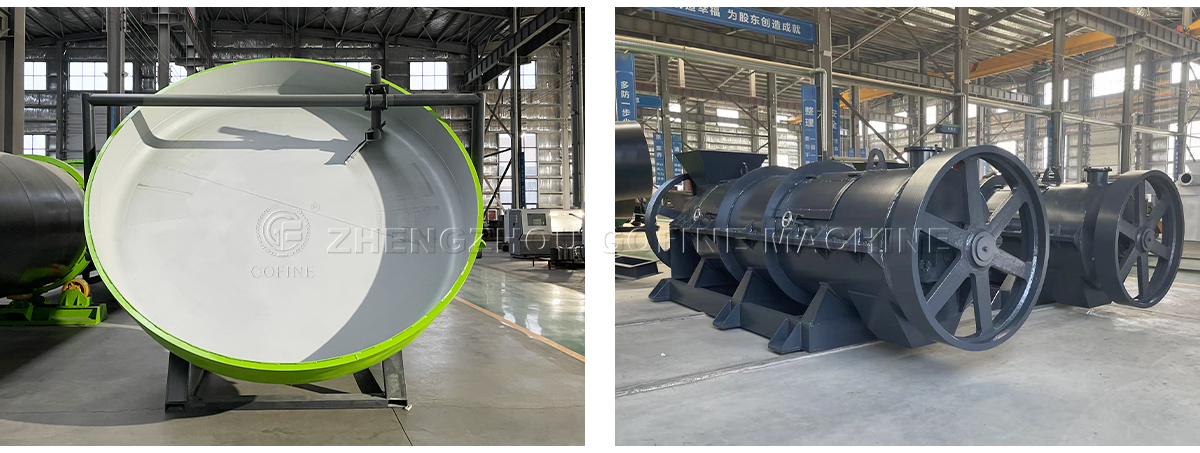

Nasıl Çalışır: Bu tip granülatör, gübre tozunu karıştırmak, granülasyon, sferoidize etmek ve sıkıştırmak için yatay bir davul içinde yüksek hızlı dönen karıştırıcı dişler kullanır. Karıştıran dişler, malzemenin peletlere dönüşmesine neden olan mekanik ajitasyon ve aerodinamik kuvvetler yaratır.

Uygun: Özellikle organik gübre üretimi için, özellikle tavuk gübresi, kompostlu sap ve belediye çamuru gibi ince organik malzemeler için tasarlanmıştır.

Avantajları: Yüksek granülasyon hızı (%95'in üzerinde), disk ve davul granülatörlerine kıyasla daha sert peletler üretir ve kurutulmadan fermantasyondan sonra doğrudan granülasyon için uygundur.

Dezavantajlar: Ezilmiş malzemenin optimal performans için yaklaşık 50 ağ olmasını gerektirir.

Nasıl Çalışır: Bu granülatör, kuru gübre tozunu peletlere bastırmak için eşleşen girintilere (kalıplar) sahip iki karşı dönen silindir kullanır. Malzeme silindirler arasında beslenir ve ekstrüzyon kuvveti yoğun, düzgün granüller yaratır.

Hem bileşik hem de organik gübre üretimi için uygundur. [1] [8] toz kuru gübre, azot gübresi, fosfat gübresi ve diğer malzemelerle iyi çalışır.

Avantajlar: Kuru granülasyon işlemi (kurutma gerekmez), yüksek granülasyon hızı (%90'ın üzerinde), enerji tasarruflu ve iyi mukavemetle peletler üretir.

Dezavantajlar: Hammaddelerin nispeten kuru olmasını gerektirir (% 5-20 nem içeriği). Üretilen peletler tipik olarak eliptik şekildedir.

Nasıl çalışır: Bu makineler gübreyi peletlere sıkıştırmak için bir kalıp ve silindir sistemi kullanır. Malzeme düz veya halka şeklinde bir kalıp üzerine beslenir ve silindirler malzemeyi kalıp açıklıklarından bastırarak peletler oluşturur.

İçin uygun: tavuk/inek gübre peletleri, kümes hayvanları yem peletleri ve her türlü organik gübre peletleri.

Avantajları: Yüksek peletleme oranı ve iyi güç.

Dezavantajları: Nem içeriği, pelet değirmeni için gerekli nem içeriğinden daha düşük olmalıdır.

Doğru gübre pelet makinesini seçmek

Uygun gübre pelet makinesinin seçilmesi, aşağıdakiler dahil olmak üzere çeşitli faktörlere bağlıdır:

Hammadde: Kullanacağınız gübrenin tip ve nem içeriği.

Üretim kapasitesi: Üretim hattınızın istenen çıktısı.

Pelet kalitesi: peletlerin istenen boyutu, şekli ve sertliği.

Bütçe: İlk yatırım maliyeti ve devam eden işletme giderleri.

Bu faktörleri dikkatlice göz önünde bulundurarak, ihtiyaçlarınızı en iyi karşılayan ve değerli bir organik gübre ürünü oluşturmanıza yardımcı olan gübre pelet makinesini seçebilirsiniz.

Gübre Pelet Makinesi Organik Gübre Üretim Hattı

Gübreyi gübre peletlerine dönüştürme işlemi tipik olarak birkaç anahtar adım içerir:

1. Toplama ve Tedavi Öncesi: Ham gübre toplanır ve nem içeriğini azaltmak için katı-sıvı ayırma ve kurutma gibi tedavi öncesi adımlara tabi tutulabilir. Zararlı gaz emisyonları ve tozdan kaçınmak için uygun havalandırma ve izleme çok önemlidir.

2. Kompostlama (önerilir): Gübrenin peletlemeden önce kompostlanması şiddetle tavsiye edilir. Bu işlem, patojenler ve yabancı ot tohumları gibi zararlı maddeleri azaltır ve besinleri bitkiler için daha kolay bulunan formlara dönüştürür. Kompostlama ayrıca, granülasyonun daha kolay olan daha gevşek, daha tozlu bir malzemeye neden olur.

3. Ezme: Daha sonra granülasyonu kolaylaştırmak için büyük malzeme parçalarını toz haline getirin.

4. Karıştırma (isteğe bağlı): İstenen gübre bileşimine bağlı olarak, diğer bileşenler eklenebilir ve kompostlanmış gübre ile karıştırılabilir.

5. Granülasyon: Bu, gübrenin bir granülatör kullanılarak peletlere oluşturulduğu işlemin çekirdeğidir. Kullanılan granülatör tipi, nihai ürünün özelliklerini önemli ölçüde etkiler.

6. Kurutma (isteğe bağlı): Granülasyon yöntemine ve istenen nem içeriğine bağlı olarak, kullanım ve depolama özelliklerini iyileştirmek için peletler kurutulabilir.

7. Tarama (isteğe bağlı): Bir tarama makinesi, daha fazla işleme için niteliksiz malzemeyi döndürerek istenen parçacık boyutunu ayırır.

8. Ambalaj: Bitmiş gübre peletleri daha sonra depolama, satış ve uygulama için paketlenir.

Gübre pelet makinemiz ve organik gübre üretim hattımızla ilgileniyorsanız, lütfen benimle iletişime geçmekten çekinmeyin!