| ماڈل |

PYJ 800-2 |

PYJ 1000-2 |

PYJ 1200-2 |

PYJ 1200-3 |

PYJ 1500-2 |

PYJ 1500-3 |

| پیداوار (t/h) |

2.2-3.5 |

3.5-5 |

4-7 |

6-9 |

5-8 |

7-10 |

| بال تشکیل دینے کی شرح |

≥ 95 ٪ |

≥ 95 ٪ |

≥ 95 ٪ |

≥ 95 ٪ |

≥ 95 ٪ |

≥ 95 ٪ |

| ذرہ درجہ حرارت |

<30 سیلسیس |

<30 سیلسیس |

<30 سیلسیس |

<30 سیلسیس |

<30 سیلسیس |

<30 سیلسیس |

| پاور (کلو واٹ) |

4x2 |

5.5x2 |

7.5x2 |

7.5x3 |

11x2 |

11x3 |

| تکلا قطر (ملی میٹر) |

800 ملی میٹر |

1000 ملی میٹر |

1200 ملی میٹر |

1200 ملی میٹر |

1500 ملی میٹر |

1500 ملی میٹر |

| لاگو |

کھاد ، فیڈ ، اور دیگر ذرات وغیرہ۔ |

تکنیکی وضاحتیں

بال تشکیل دینے کی شرح : ≥95 ٪

پیداواری صلاحیت : اعلی پیداوار ، بڑی مقدار میں مواد کو سنبھالنے کے قابل

توانائی کی کھپت : کم ، طاقت کے موثر استعمال کو یقینی بنانا

بحالی : آسان حصوں اور واضح ہدایات کے ساتھ برقرار رکھنے میں آسان

سنبھالنے والے مواد : نامیاتی مواد کی ایک وسیع رینج کے لئے موزوں ، بشمول کمپوسٹڈ کھاد ، پودوں کی باقیات اور دیگر نامیاتی فضلہ

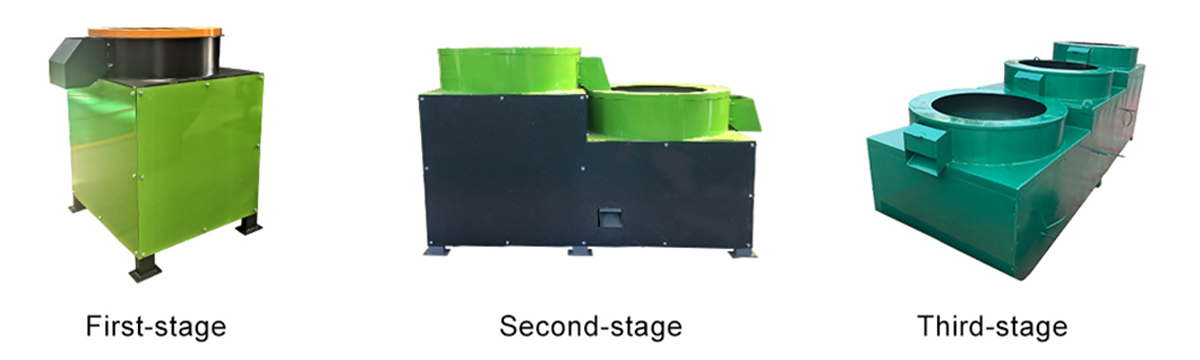

ڈسک کا انتظام : دانے داروں کی یکساں پالش اور تشکیل کو یقینی بنانے کے لئے دو یا زیادہ گول پالش ڈسکس کا اہتمام کیا گیا ہے۔

پروڈکشن لائن میں گول پالش مشین کا اطلاق

نامیاتی کھاد کی گول بنانے والی مشین مختلف صنعتوں میں وسیع پیمانے پر استعمال ہوتی ہے ، جن میں شامل ہیں:

نامیاتی کھاد کی پیداوار : نامیاتی کھاد کے چھرروں کو یکساں ، اعلی کثافت والے دانے دار زرعی استعمال کے ل suitable موزوں بنانے کے لئے مثالی ہے۔ اس سے بہتر غذائی اجزاء کی رہائی اور مٹی کا موثر اطلاق یقینی بنتا ہے۔

ھاد چھرے : کو بڑھاتے ہوئے ، بہتر ہینڈلنگ ، اسٹوریج ، اور اطلاق میں آسانی کے ل comp کمپوسٹڈ مواد کو گول چھروں میں تبدیل کرتا ہے۔ کھاد کے اثر فصلوں پر

کچرے کا انتظام : نامیاتی فضلہ کو قیمتی ، یکساں کھاد کے چھرروں میں کارروائی کرنے کے لئے استعمال کیا جاتا ہے ، جو پائیدار کچرے کے انتظام کے طریقوں کی حمایت کرتا ہے اور ماحولیاتی تحفظ میں معاون ہے۔

نامیاتی کھاد راؤنڈ تشکیل دینے والی مشین کیسے کام کرتی ہے

اس عمل کا آغاز دانے دار مواد کو تشکیل دینے والی مشین میں کھلانے سے ہوتا ہے ، جہاں مادے کو گول پالش ڈسکس کی ایک سیریز میں رہنمائی کیا جاتا ہے ۔ یہ ڈسکس گھومتے ہیں ، دانے داروں کو بار بار پالتے ہیں جب تک کہ وہ ہموار ، یکساں شعبوں کی شکل میں نہ ہوں۔ حتمی مصنوع کو آؤٹ لیٹ کے ذریعے فارغ کردیا جاتا ہے ، جس میں کم سے کم جرمانے باقی رہ جاتے ہیں۔

یہ مشین اس بات کو یقینی بناتی ہے کہ چھرے سائز اور شکل میں مستقل ہیں ، جو یکساں کھاد کے استعمال اور موثر استعمال کے لئے بہت ضروری ہے۔ اعلی گیند کی تشکیل کی شرح اس بات کو یقینی بناتی ہے کہ چھرے اسٹوریج ، ٹرانسپورٹ اور حتمی اطلاق کے لئے مثالی ہیں ، جس سے دھول اور مادی فضلہ کو کم کیا جاسکتا ہے۔

نامیاتی کھاد گول بنانے والی مشین کیوں منتخب کریں؟

اگر آپ اپنے کھاد کی پیداوار کے عمل کو ہموار کرنے کے خواہاں ہیں تو ، نامیاتی کھاد کی تشکیل والی مشین ایک موثر ، لاگت سے موثر حل پیش کرتی ہے۔ متعدد گرینولیٹرز ، کم دیکھ بھال کی ضروریات ، اور اعلی کے ساتھ کام کرنے کی صلاحیت کے ساتھ پیداوری ، یہ کاروبار کے لئے مثالی انتخاب ہے جس کا مقصد مستقل ، اعلی معیار کے نامیاتی کھاد کے چھرے تیار کرنا ہے۔ مشین کی کم توانائی کی کھپت ، استحکام ، اور آپریشن میں آسانی اس بات کو یقینی بناتی ہے کہ آپ کی پروڈکشن لائن آسانی اور موثر طریقے سے چلے گی ، بالآخر اعلی پیداوار اور زیادہ سے زیادہ منافع کا باعث بنے گی۔.

اپنے کی مستقل مزاجی اور معیار کو بڑھا کر کھاد کے دانے داروں ، یہ مشین فصلوں کی بہتر پیداوار ، زیادہ موثر مٹی کی کھاد اور پائیدار نقطہ نظر کو یقینی بنانے میں مدد کرتی ہے۔ زرعی طریقوں کے لئے زیادہ