| Modell |

PYJ 800-2 |

PYJ 1000-2 |

PYJ 1200-2 |

PYJ 1200-3 |

PYJ 1500-2 |

PYJ 1500-3 |

| Ausbeute (t/h) |

2.2-3.5 |

3.5-5 |

4-7 |

6-9 |

5-8 |

7-10 |

| Ballformungsrate |

≥ 95% |

≥ 95% |

≥ 95% |

≥ 95% |

≥ 95% |

≥ 95% |

| Partikeltemperatur |

<30 Celsius |

<30 Celsius |

<30 Celsius |

<30 Celsius |

<30 Celsius |

<30 Celsius |

| Macht (KW) |

4x2 |

5.5x2 |

7.5x2 |

7.5x3 |

11x2 |

11x3 |

| Spindeldurchmesser (mm) |

800 mm |

1000 mm |

1200 mm |

1200 mm |

1500 mm |

1500 mm |

| Anwendbarkeit |

Dünger, Futtermittel und andere Partikel usw. |

Technische Spezifikationen

Kugelformungsrate : ≥ 95%

Produktionskapazität : hoher Leistung, in der Lage, große Mengen von Materialien zu behandeln

Energieverbrauch : Niedrig, um eine effiziente Nutzung von Strom zu gewährleisten

Wartung : Mit einfachen Teilen und klaren Anweisungen leicht zu warten

Materialien gehandhabt : Geeignet für eine breite Palette von organischen Materialien, einschließlich kompostierter Dünger, Pflanzenrückstände und anderer organischer Abfälle

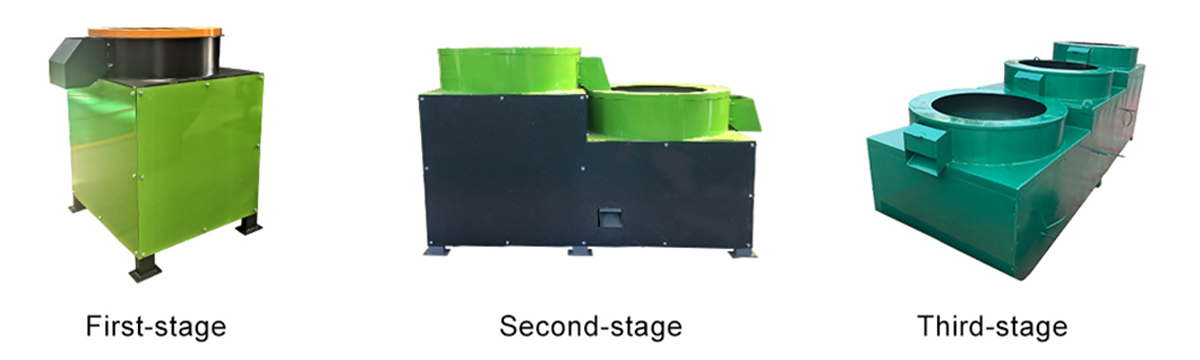

Scheibenanordnung : Zwei oder mehr runde Polierscheiben, die angeordnet sind, um ein gleichmäßiges Polieren und Gestalten der Granulat zu gewährleisten.

Anwendung der runden Poliermaschine in der Produktionslinie

Die organische Dünger -Rundformungsmaschine wird in verschiedenen Branchen weit verbreitet, darunter:

Produktion von organischen Düngemitteln : Ideal zur Gestaltung von Pellets für organische Dünger in einheitliche Granulat mit hoher Dichte, die für die landwirtschaftliche Verwendung geeignet sind. Dies gewährleistet eine bessere Nährstofffreisetzung und eine effiziente Bodenanwendung.

Kompostpellets : Umgewandelt kompostierte Materialien in runde Pellets, um bessere Handhabung, Lagerung und einfache Anwendung zu erhalten, wodurch die Befruchtungseffekte auf Pflanzen verbessert werden.

Abfallbewirtschaftung : Wird zur Verarbeitung organischer Abfälle in wertvolle, einheitliche Düngerpellets, die Unterstützung nachhaltiger Abfallentsorgungspraktiken und zur Unterstützung des Umweltschutzes verwendet.

Wie die organische Dünger -Rundformungsmaschine funktioniert

Der Prozess beginnt damit, das granulierte Material in die Formungsmaschine zu füttern, wo das Material in eine Reihe runder Polierscheiben geführt wird . Diese Scheiben drehen sich und polieren das Granulat wiederholt, bis sie in glatte, gleichmäßige Kugeln geformt sind. Das Endprodukt wird durch den Auslass entladen, wobei minimale Geldbußen übrig bleiben.

Diese Maschine stellt sicher, dass die Pellets in Größe und Form konsistent sind, was für eine gleichmäßige Anwendung der Düngemittel und effiziente Verwendung von entscheidender Bedeutung ist. Die Hochkugelformrate stellt sicher, dass die Pellets ideal für die Lagerung, den Transport und die eventuelle Anwendung sind, wodurch Staub und Materialabfälle reduziert werden.

Warum die organische Dünger -Rundformungsmaschine wählen?

Wenn Sie Ihren rationalisieren möchten Düngerproduktionsprozess , bietet die organische Dünger-Rundformungsmaschine eine effiziente, kostengünstige Lösung. Mit seiner Fähigkeit, mit mehreren Granulatoren, geringer Wartungsbedürfnissen und hoher Produktivität zu arbeiten , ist es die ideale Wahl für Unternehmen, die konsistente, qualitativ hochwertige organische Düngerpellets produzieren. des Geräts der Maschine geringe Energieverbrauch , die Haltbarkeit und den Betrieb sorgen dafür Der .

Durch die Verbesserung der Konsistenz und Qualität Ihres Düngergranulats hilft diese Maschine, bessere Ernteerträge , eine effizientere Bodendüngung und einen nachhaltigeren Ansatz für landwirtschaftliche Praktiken zu gewährleisten.