| Model |

PYJ 800-2 |

PYJ 1000-2 |

PYJ 1200-2 |

PYJ 1200-3 |

Pyj 1500-2 |

PYJ 1500-3 |

| Opbrengst (T/H) |

2.2-3.5 |

3.5-5 |

4-7 |

6-9 |

5-8 |

7-10 |

| Balvormingspercentage |

≥ 95% |

≥ 95% |

≥ 95% |

≥ 95% |

≥ 95% |

≥ 95% |

| Deeltjestemperatuur |

<30 Celsius |

<30 Celsius |

<30 Celsius |

<30 Celsius |

<30 Celsius |

<30 Celsius |

| Power (kW) |

4x2 |

5.5x2 |

7.5x2 |

7.5x3 |

11x2 |

11x3 |

| Spildiameter (mm) |

800 mm |

1000 mm |

1200 mm |

1200 mm |

1500 mm |

1500 mm |

| Toepasbaarheid |

Bevestiging, voeder en andere deeltjes etc. |

Technische specificaties

Balvormingspercentage : ≥95%

Productiecapaciteit : hoge output, in staat om grote hoeveelheden materialen te verwerken

Energieverbruik : laag, zorgen voor een efficiënt gebruik van vermogen

Onderhoud : gemakkelijk te onderhouden met eenvoudige onderdelen en duidelijke instructies

Behandelde materialen : geschikt voor een breed scala aan organische materialen, waaronder gecomposteerde mest, plantenresten en ander organisch afval

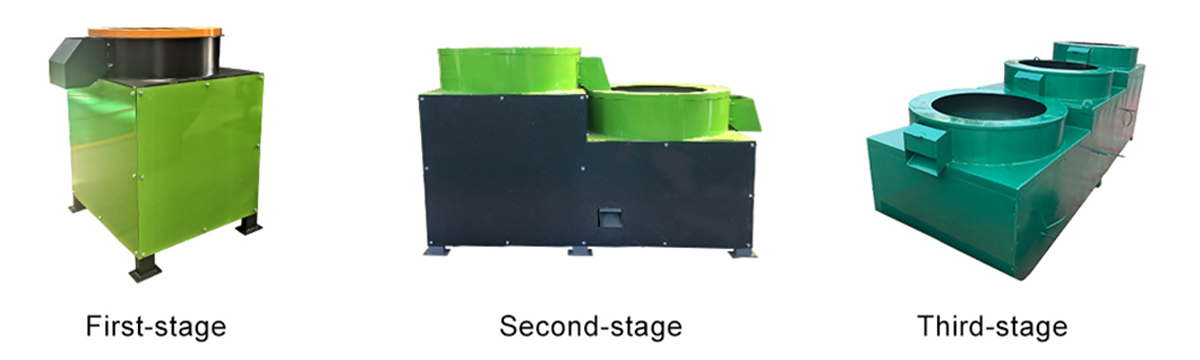

Schijfopstelling : twee of meer ronde polijstschijven gerangschikt om te zorgen voor uniforme polijsten en vormgeven van de korrels.

Toepassing van ronde polijstmachine in productielijn

De organische meststofronde vormmachine wordt veel gebruikt in verschillende industrieën, waaronder:

Organische meststofproductie : ideaal voor het vormgeven van organische meststofpellets in uniforme korrels met een hoge dichtheid die geschikt zijn voor het gebruik van landbouw. Dit zorgt voor een betere afgifte van voedingsstoffen en efficiënte bodemtoepassing.

Compostpellets : converteert gecomposteerde materialen in ronde pellets voor betere hantering, opslag en het gemak van toepassing, waardoor het bemestingseffect op gewassen wordt verbeterd.

Afvalbeheer : gebruikt om organisch afval te verwerken naar waardevolle, uniforme meststoffenpellets, ondersteunende praktijken voor duurzame afvalbeheer en bijdragen aan milieubescherming.

Hoe de organische meststofronde vormmachine werkt

Het proces begint door het gekranuleerde materiaal in de vormmachine te voeren, waar het materiaal wordt geleid tot een reeks ronde polijstschijven . Deze schijven roteren en polijsten de korrels herhaaldelijk totdat ze worden gevormd in gladde, uniforme bollen. Het eindproduct wordt ontslagen door de uitlaat, met minimale boetes overgebleven.

Deze machine zorgt ervoor dat de pellets consistent zijn in grootte en vorm, wat cruciaal is voor uniforme kunstmesttoepassing en efficiënt gebruik. De hoge balvormingssnelheid zorgt ervoor dat de pellets ideaal zijn voor opslag, transport en uiteindelijke toepassing, waardoor stof en materiaalafval wordt verminderd.

Waarom kiezen voor de organische meststofronde vormmachine?

Als u uw wilt stroomlijnen productieproces voor meststoffen , biedt de organische meststofronde vormmachine een efficiënte, kosteneffectieve oplossing. Met zijn vermogen om te werken met meerdere granulators, onderhoudsarme behoeften en hoge productiviteit , is het de ideale keuze voor bedrijven die gericht zijn op het produceren van consistente, hoogwaardige organische meststoffenpellets. Het de machine lage energieverbruik , de duurzaamheid en het gemak van zorgen ervoor dat uw productielijn soepel en efficiënt zal lopen, wat uiteindelijk leidt tot een hogere output en een grotere winstgevendheid.

Door de consistentie en kwaliteit van uw meststoffen korrels te verbeteren , zorgt deze machine voor om een betere gewasopbrengsten , efficiëntere bodembevruchting en een duurzamere benadering van landbouwpraktijken te waarborgen.