Pregled izdelka: Od granul do popolnosti

Dobrodošli v zadnjem, kritičnem koraku v proizvodnji vrhunskih gnojil. Naš stroj za poliranje peletov gnojil je zasnovan za pretvorbo nepravilnih, prašnih zrnc z ostrimi robovi iz vašega granulatorja v enotne, gladke pelete, pripravljene za trg. Znana tudi kot stroj za zaokroževanje pelet gnojila ali stroj za poliranje granul, ta oprema ni možnost, temveč nuja za blagovne znamke, ki želijo doseči višjo ceno, izboljšati skladiščenje in rokovanje ter zagotoviti zadovoljstvo strank. Če imate težave s prahom, neenakomernim videzom ali nizko trdnostjo zrnc, je naš polirnik vaša dokončna rešitev.

Zakaj izbrati stroj za poliranje granul Gofine?

1. Proizvaja enotne, okrogle pelete

Rešitev: Peleti nepravilne oblike nimajo profesionalnega videza in se med pakiranjem in uporabo pogosto ločujejo.

Naš stroj uporablja nežen rotacijski postopek poliranja za gladko odstranjevanje robov in vogalov peletov, s čimer proizvaja sferične pelete z boljšim videzom in enakomerno obliko, kar zagotavlja enakomerno porazdelitev hranil.

2. Občutno zmanjša količino prahu in drobnega prahu

Rešitev : Prah, ki nastaja med pakiranjem, ustvarja umazano in neurejeno delovno okolje, predstavlja tveganje za zdravje in vodi do izgube izdelka.

Postopek poliranja učinkovito loči in odstrani prah s površine peletov. To proizvaja pelete gnojil brez prahu, kar ima za posledico čistejše postopke, manj odpadkov in bolj zdravo, bolj profesionalno delovno okolje.

3. Poveča trdoto in vzdržljivost peletov

Rešitev: Krhki peleti se zlahka zlomijo med pakiranjem v vreče, transportom in rokovanjem ter se na koncu spremenijo v prah in fin prah.

Z nadzorovanim trenjem in stiskanjem polirni stroj poveča gostoto in površinsko trdoto vsake pelete. Zaradi tega so granule bolj robustne, sposobne prestati test dobavne verige nedotaknjene, kar zagotavlja, da vaš izdelek prispe do končnega uporabnika v popolnem stanju.

4. Nežno in učinkovito poliranje

Rešitev: Prekomerna obdelava lahko poškoduje ali zdrobi novo oblikovana zrnca.

Za razliko od granulatorjev, naši rotacijski polirni valji uporabljajo princip kontroliranega vrtenja. To zagotavlja učinkovito poliranje brez ogrožanja strukturne celovitosti vaših skrbno izdelanih granul.

5. Robusten in odporen proti koroziji

Rešitev : Obraba opreme zaradi dolgotrajnega stika z zelo abrazivnimi in pogosto jedkimi gnojili.

Naši stroji za poliranje zrnc gnojil so izdelani iz visokokakovostnega jekla, s ključnimi obrabnimi deli, obloženimi z materiali, odpornimi proti obrabi, zasnovani za dolgo življenjsko dobo in nizko vzdrževanje v težkih proizvodnih okoljih.

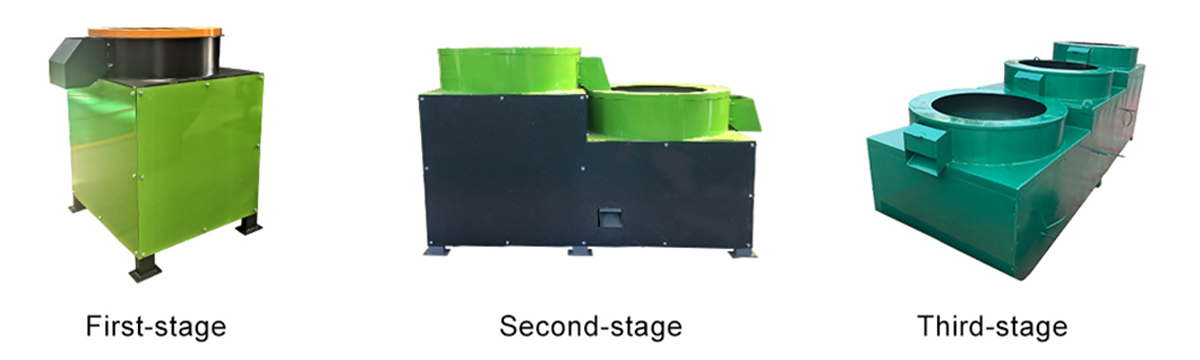

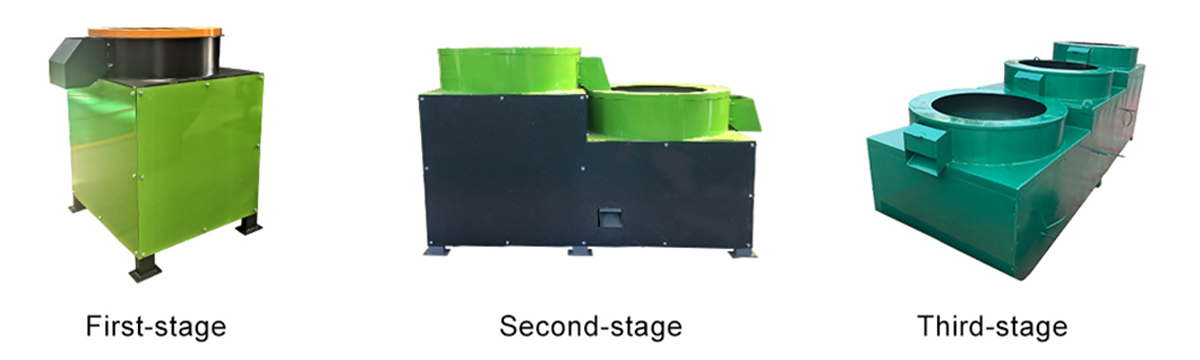

Tehnični parametri