Produkoorsig: Van korrels tot perfeksie

Welkom by die laaste, kritieke stap in premium kunsmisproduksie. Ons kunsmiskorrelpoleermasjien is ontwerp om onreëlmatige, stowwerige en skerprandkorrels van jou granuleerder in eenvormige, gladde en markgereed korrels te omskep. Ook bekend as 'n Kunsmiskorrelafrondingsmasjien of Korrelpoleermasjien, is hierdie toerusting nie 'n opsie nie, maar 'n noodsaaklikheid vir handelsmerke wat 'n hoër prys wil eis, berging en hantering wil verbeter en kliëntetevredenheid wil verseker. As jy probleme ondervind met stof, ongelyke voorkoms of lae korrelsterkte, is ons poetsmasjien jou definitiewe oplossing.

Waarom Gofine Machine Granules Poleermasjien kies?

1. Produseer eenvormige, ronde korrels

Oplossing: Onreëlmatige gevormde korrels het nie 'n professionele voorkoms nie en is geneig tot skeiding tydens verpakking en toediening.

Ons masjien gebruik 'n sagte roterende poleerproses om die rande en hoeke van die korrels glad te verwyder, wat sferiese korrels met 'n beter voorkoms en konsekwente vorm produseer, wat eweredige voedingstofverspreiding verseker.

2. Verminder stof en fyn poeier aansienlik

Oplossing : Stof wat tydens verpakking gegenereer word, skep 'n vuil en morsige werksomgewing, hou gesondheidsrisiko's in en lei tot produkverlies.

Die poleerproses skei en verwyder stof effektief van die korreloppervlak. Dit produseer stofvrye kunsmiskorrels, wat skoner bedrywighede, minder vermorsing en 'n gesonder, meer professionele werksomgewing tot gevolg het.

3. Verbeter korrelhardheid en duursaamheid

Oplossing: Broos korrels word maklik gebreek tydens sakke, vervoer en hantering, en verander uiteindelik in stof en fyn poeier.

Deur beheerde wrywing en verdigting verhoog die poleermasjien die digtheid en oppervlakhardheid van elke korrel. Dit maak die korrels meer robuust, in staat om die toets van die voorsieningsketting ongeskonde te weerstaan, om te verseker dat jou produk in perfekte toestand by die eindgebruiker aankom.

4. Sagte en doeltreffende polering

Oplossing: Oorverwerking kan nuutgevormde korrels beskadig of vergruis.

Anders as granuleerders, gebruik ons roterende poleerrolle 'n beheerde tuimelbeginsel. Dit verseker effektiewe polering sonder om die strukturele integriteit van jou sorgvuldig vervaardigde korrels in te boet.

5. Robuust en korrosiebestand

Oplossing : Slytasie van toerusting as gevolg van langdurige kontak met hoogs skuur en dikwels korrosiewe kunsmisstowwe.

Ons kunsmiskorrel-poleermasjiene is gemaak van hoëgehalte-staal, met sleutelslytonderdele wat met slytvaste materiale gevoer is, ontwerp vir lang lewensduur en lae onderhoud in moeilike produksie-omgewings.

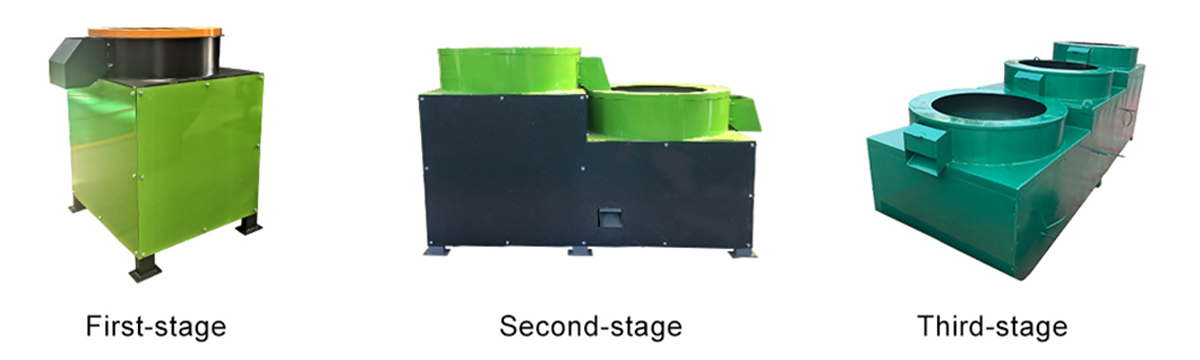

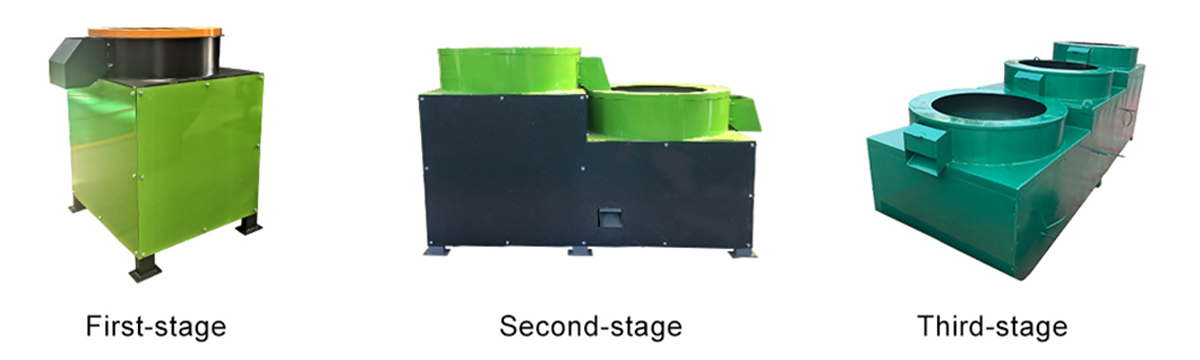

Tegniese parameters