La producción de fertilizantes granulares juega un papel fundamental en la agricultura moderna, proporcionando nutrientes esenciales a los cultivos y mejorando la fertilidad del suelo. Es un proceso complejo que involucra varias operaciones químicas y mecánicas. Comprender este proceso es crucial para los fabricantes con el objetivo de producir fertilizantes de alta calidad y para los agricultores que buscan optimizar los rendimientos de los cultivos. Este artículo profundiza en el Producción de fertilizantes granulares , explorando cada paso en detalle.

Descripción general de la producción de fertilizantes granulares

La producción de fertilizantes granulares implica convertir materiales nutritivos crudos en gránulos adecuados para uso agrícola. Integra reacciones químicas, granulación, secado, enfriamiento y envasado. Los fabricantes deben equilibrar la eficiencia y la responsabilidad ambiental a lo largo de este proceso. Nuestro objetivo es proporcionar una comprensión integral de cada etapa, destacando factores críticos que influyen en la calidad del producto.

Importancia en la agricultura

Los fertilizantes granulares son esenciales para administrar nutrientes de manera controlada. Aseguran una liberación lenta de nutrientes, que coinciden con el ciclo de crecimiento del cultivo. Esta eficiencia reduce los desechos y el impacto ambiental. Los agricultores confían en estos fertilizantes para mejorar el rendimiento y la salud del suelo. Al comprender el proceso de producción, las partes interesadas pueden tomar decisiones informadas sobre la selección y aplicación de fertilizantes.

Materias primas utilizadas

Las materias primas son la base de la producción de fertilizantes granulares. Los nutrientes clave incluyen nitrógeno, fósforo y potasio, comúnmente conocido como NPK. Las fuentes de estos nutrientes varían:

También se incorporan aditivos como micronutrientes, rellenos y acondicionadores para mejorar el rendimiento del producto. La calidad de las materias primas afecta directamente la eficacia del producto final.

Control de calidad de las materias primas

Asegurar la pureza y la consistencia de las materias primas es vital. Los contaminantes pueden interrumpir las reacciones químicas y comprometer la integridad de los granulos. Los fabricantes realizan pruebas rigurosas para verificar las especificaciones. Se protege el proceso de producción y mantiene los estándares de productos.

El proceso de granulación

La granulación transforma las materias primas en polvo en gránulos uniformes. Este proceso mejora el manejo, el almacenamiento y la aplicación de fertilizantes. Se utilizan dos métodos de granulación primarios: granulación de tambor y granulación de disco (PAN).

Granulación de tambores

La granulación del tambor implica un tambor cilíndrico giratorio donde se introducen materias primas y aglutinantes. A medida que el tambor gira, las partículas se adhieren entre sí, formando gránulos. Los factores que influyen en este proceso incluyen la velocidad del tambor, la inclinación y el contenido de humedad. El control sobre estas variables garantiza la consistencia del tamaño del gránulo.

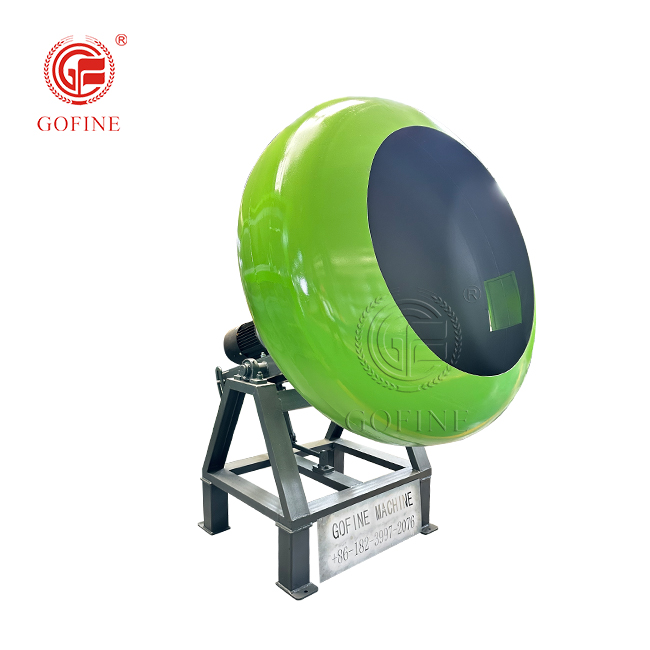

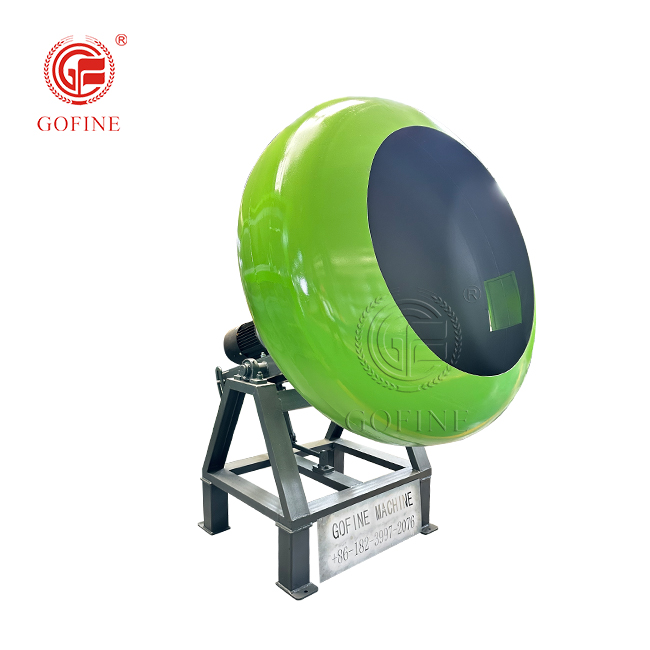

Granulación de discos

En la granulación del disco, un disco inclinado giratorio facilita la formación de granulos. Las partículas se unen a medida que se mueven a través de la superficie del disco. Los operadores ajustan el ángulo y la velocidad para controlar el tamaño de los gránulos. Es favorecido por su simplicidad y capacidad para producir gránulos uniformes.

Reacciones químicas en la granulación

La granulación a menudo implica reacciones químicas, especialmente cuando se producen fertilizantes compuestos. Las reacciones ácido-base crean nuevos compuestos esenciales para la nutrición vegetal. Las condiciones de reacción de monitoreo, como la temperatura y el pH, es crucial. Asegura reacciones completas y previene subproductos no deseados.

Secado y enfriamiento

Post-granulación, los gránulos contienen exceso de humedad. El secado reduce el contenido de humedad a niveles aceptables, mejorando la estabilidad de almacenamiento. Los secadores rotativos se usan comúnmente, aprovechando el aire caliente para eliminar el agua. Los operadores deben prevenir el sobrecalentamiento, lo que puede degradar los nutrientes.

Tecnologías de secado

Las tecnologías de secado avanzado optimizan el uso de energía. Los secadores de lechos fluidizados y los secadores flash ofrecen alternativas eficientes. Proporcionan secado uniforme y pueden manejar varios tamaños de granulos. La selección depende de la escala de producción y las consideraciones de energía.

Procesos de enfriamiento

Después del secado, los gránulos se enfrían para evitar el apagón y la degradación. Los sistemas de enfriamiento usan aire ambiental o frío. El enfriamiento adecuado mantiene la integridad de los granulos y prepara el producto para el empaque. También mejora la seguridad al reducir el riesgo de combustión en el almacenamiento.

Detección y trituración

Los gránulos se detectan para separarse según el tamaño. Los gránulos de gran tamaño son triturados y reciclados nuevamente en el proceso. Las partículas de menor tamaño también se pueden reciclar o modificar. Este paso asegura la uniformidad, lo cual es crucial para el suministro consistente de nutrientes.

Importancia del tamaño de partícula

El tamaño uniforme de partícula afecta la velocidad de disolución y la propagación del fertilizante. La consistencia evita la segregación durante el transporte. Asegura que cada aplicación entregue la concentración de nutrientes prevista. Los equipos de control de calidad monitorean esto de cerca.

Recubrimiento y acondicionamiento

Algunos fertilizantes reciben recubrimientos para mejorar el rendimiento. Los recubrimientos pueden controlar las tasas de liberación de nutrientes o reducir la formación de polvo. Se aplican materiales como polímeros, azufre o arcillas. La elección depende de las características del fertilizante deseadas.

Fertilizantes de liberación controlada

Los fertilizantes de liberación controlada liberan nutrientes durante un período prolongado. La tecnología de recubrimiento regula este lanzamiento. Beneficia a los cultivos al proporcionar un suministro de nutrientes constante, reduciendo la necesidad de múltiples aplicaciones. También minimiza la lixiviación ambiental.

Embalaje y almacenamiento

Los productos finales están empaquetados en bolsas o contenedores a granel. El embalaje protege el fertilizante de la humedad y la contaminación. Las condiciones de almacenamiento son críticas. Las instalaciones deben estar secas y bien ventiladas para evitar el apagón y la degradación.

Manejo de seguridad

Los fertilizantes pueden ser peligrosos si son mal manejados. Se establecen protocolos de seguridad para los trabajadores durante el embalaje y el almacenamiento. El equipo de protección personal (PPE) y la capacitación reducen los riesgos. Están en su lugar los procedimientos de emergencia para derrames o incidentes de exposición.

Consideraciones ambientales

La producción de fertilizantes afecta el medio ambiente. Las emisiones, la generación de residuos y el consumo de energía son preocupaciones. Las empresas adoptan medidas para mitigar estos efectos. El cumplimiento de las regulaciones ambientales es obligatorio.

Controles de emisión

Los procesos de producción generan emisiones como polvo y gases de efecto invernadero. Las instalaciones de depuradores, filtros y convertidores catalíticos reducen los contaminantes. El monitoreo continuo asegura la adherencia a los estándares de emisión.

Gestión de residuos

Los materiales de desecho incluyen productos fuera de especificación y residuos de procesos. El reciclaje dentro del proceso de producción minimiza los residuos. Los métodos de eliminación adecuados se utilizan para desechos no reciclables. Reduce los riesgos de contaminación ambiental.

Control de calidad en la producción

El control de calidad garantiza que los fertilizantes cumplan con los estándares especificados. Las pruebas ocurren en varias etapas, desde materias primas hasta productos finales. Se evalúan los parámetros como el contenido de nutrientes, la humedad y el tamaño de la partícula.

Análisis de laboratorio

Los laboratorios realizan análisis químicos para verificar las concentraciones de nutrientes. Se utilizan técnicas como espectrometría y titulación. Las mediciones precisas son cruciales para el etiquetado y el cumplimiento del producto.

Sistemas de control de procesos

Las plantas modernas utilizan sistemas de control automatizados. Sensores y variables de proceso de monitor de software en tiempo real. Los ajustes se realizan para mantener condiciones óptimas. Mejora la eficiencia y reduce el error humano.

Avances tecnológicos

La innovación impulsa las mejoras en la producción de fertilizantes granulares. Las nuevas tecnologías mejoran el rendimiento y la sostenibilidad del producto. Los avances incluyen la integración agrícola de precisión y los fertilizantes inteligentes.

Agricultura de precisión

Precision Agriculture utiliza análisis de datos y tecnología GPS. Guía la aplicación de fertilizantes basada en la variabilidad del suelo. Los fabricantes están desarrollando fertilizantes compatibles con equipos de precisión.

Fertilizantes inteligentes

Los fertilizantes inteligentes liberan nutrientes en respuesta a los desencadenantes ambientales. Mejoran la eficiencia del uso de nutrientes. La investigación se centra en los recubrimientos que responden a la humedad del suelo o la temperatura.

Aspectos económicos y tendencias del mercado

El mercado de fertilizantes está influenciado por las demandas globales de la agricultura. Factores económicos como los costos de materia prima impactan la producción. Comprender las tendencias del mercado ayuda a los fabricantes a adaptar las estrategias.

Demanda global

El crecimiento de la población impulsa la necesidad de una mayor producción de alimentos. La demanda de fertilizantes aumenta en consecuencia. Los productores deben escalar las operaciones mientras mantienen la calidad.

Tendencias de sostenibilidad

Hay un cambio hacia la agricultura sostenible. Los fertilizantes orgánicos y biológicos están ganando popularidad. Los fabricantes exploran los métodos de producción ecológicos.

Conclusión

La producción de fertilizantes granulares es un proceso multifacético esencial para la agricultura moderna. Desde la selección de materias primas hasta las innovaciones tecnológicas, cada aspecto influye en la calidad y el impacto ambiental del producto final. Al comprender este proceso, los fabricantes pueden optimizar las operaciones, y los agricultores pueden seleccionar fertilizantes apropiados para sus necesidades. El avance continuo en este campo promete prácticas agrícolas más eficientes y sostenibles. Abrazando estos desarrollos en La producción de fertilizantes granulares beneficiará a la cadena global de suministro de alimentos.

Preguntas frecuentes

1. ¿Cuáles son las principales materias primas en la producción de fertilizantes granulares?

Las materias primas primarias son fuentes de nitrógeno (como amoníaco o urea), fuentes de fósforo (como roca de fosfato) y fuentes de potasio (como el cloruro de potasio). También se pueden incluir micronutrientes y acondicionadores adicionales.

2. ¿Cómo mejora la granulación la eficiencia del fertilizante?

La granulación crea partículas uniformes que aseguran una distribución uniforme y la liberación controlada de nutrientes. Mejora el manejo y reduce la pérdida de nutrientes, mejorando la eficiencia general de los fertilizantes.

3. ¿Por qué el control de calidad es crucial en la producción de fertilizantes?

El control de calidad garantiza que los fertilizantes cumplan con las especificaciones de nutrientes y estén libres de contaminantes. Garantiza la efectividad y la seguridad del producto para el uso agrícola.

4. ¿Qué consideraciones ambientales están asociadas con la producción de fertilizantes?

Las consideraciones ambientales incluyen control de emisiones, gestión de residuos y consumo de energía. Las prácticas responsables reducen el impacto ambiental y cumplen con las regulaciones.

5. ¿En qué se diferencian los fertilizantes de liberación controlada de los regulares?

Los fertilizantes de liberación controlada tienen recubrimientos que regulan la liberación de nutrientes con el tiempo. Proporcionan nutrición sostenida, reducen la frecuencia de aplicación y minimizan la lixiviación ambiental en comparación con los fertilizantes regulares.

6. ¿Qué papel juega la tecnología en la producción moderna de fertilizantes?

La tecnología mejora la eficiencia de producción, la calidad del producto y la sostenibilidad. Las innovaciones incluyen automatización, integración de la agricultura de precisión y el desarrollo de fertilizantes inteligentes que responden a las condiciones ambientales.

7. ¿Cómo influye el mercado global la producción de fertilizantes granulares?

Las demandas y tendencias del mercado global dictan los volúmenes de producción y los enfoques de innovación. Factores como el crecimiento de la población, las prácticas agrícolas sostenibles y las condiciones económicas dan forma a la dirección de la industria.