Die Produktion der Granularen Dünger spielt in der modernen Landwirtschaft eine entscheidende Rolle, bietet wesentliche Nährstoffe für die Pflanzen und die Verbesserung der Bodenfruchtbarkeit. Es ist ein komplexer Prozess, der verschiedene chemische und mechanische Operationen umfasst. Das Verständnis dieses Prozesses ist für Hersteller von entscheidender Bedeutung, die darauf abzielen, qualitativ hochwertige Düngemittel zu produzieren, und für Landwirte, die die Ernteerträge optimieren möchten. Dieser Artikel befasst sich tief in die Körnige Düngemittelproduktion , die jeden Schritt im Detail untersucht.

Überblick über die Produktion von Granulardünger

Die Produktion von körnigen Düngemitteln beinhaltet die Umwandlung von Rohnährstoffmaterialien in Granulat, die für die landwirtschaftliche Verwendung geeignet sind. Es integriert chemische Reaktionen, Granulation, Trocknung, Kühlung und Verpackung. Die Hersteller müssen die Effizienz und die Umweltverantwortung während dieses Prozesses in Einklang bringen. Wir wollen ein umfassendes Verständnis jeder Phase vermitteln und kritische Faktoren hervorheben, die die Produktqualität beeinflussen.

Bedeutung in der Landwirtschaft

Granulare Düngemittel sind für die Bereitstellung von Nährstoffen auf kontrollierte Weise essentiell. Sie sorgen für eine langsame Freisetzung von Nährstoffen und entsprechen dem Wachstumszyklus der Ernte. Diese Effizienz reduziert Abfall- und Umweltauswirkungen. Die Landwirte verlassen sich auf diese Düngemittel, um den Ertrag und die Bodengesundheit zu verbessern. Durch das Verständnis des Produktionsprozesses können Stakeholder fundierte Entscheidungen über die Auswahl und Anwendung von Düngemitteln treffen.

Rohstoffe verwendete

Rohstoffe sind die Grundlage für die Produktion von Granulardünger. Zu den wichtigsten Nährstoffen gehören Stickstoff, Phosphor und Kalium, die allgemein als NPK bezeichnet werden. Quellen dieser Nährstoffe variieren:

Additive wie Mikronährstoffe, Füllstoffe und Conditioner werden ebenfalls einbezogen, um die Produktleistung zu verbessern. Die Qualität der Rohstoffe wirkt sich direkt auf die Wirksamkeit des Endprodukts aus.

Qualitätskontrolle von Rohstoffen

Die Gewährleistung der Reinheit und Konsistenz von Rohstoffen ist von entscheidender Bedeutung. Verunreinigungen können chemische Reaktionen stören und die Integrität der Granulate beeinträchtigen. Hersteller führen strenge Tests durch, um die Spezifikationen zu überprüfen. Es schützt den Produktionsprozess und unterhält die Produktstandards.

Der Granulationsprozess

Granulation verwandelt pulverförmige Rohstoffe in einheitliche Granulate. Dieser Prozess verbessert die Handhabung, Speicherung und Anwendung von Düngemitteln. Es werden zwei primäre Granulationsmethoden verwendet: Trommelgranulation und Scheibe (PAN) Granulation.

Trommelgranulation

Die Trommelgranulation beinhaltet eine rotierende zylindrische Trommel, bei der Rohstoffe und Bindemittel eingeführt werden. Wenn sich die Trommel dreht, haften Partikel aneinander und bilden Granulate. Zu den Faktoren, die diesen Prozess beeinflussen, gehören Trommelgeschwindigkeit, Neigung und Feuchtigkeitsgehalt. Die Kontrolle über diese Variablen sorgt für die Konsistenz der Granulatgröße.

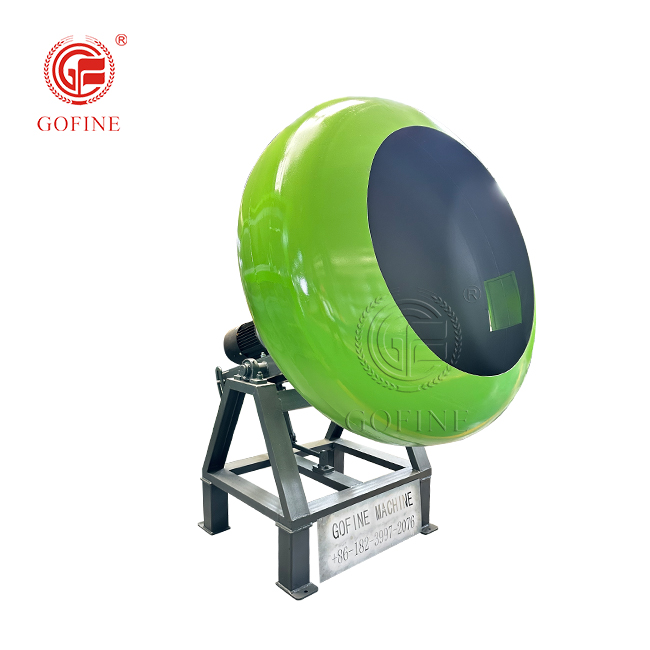

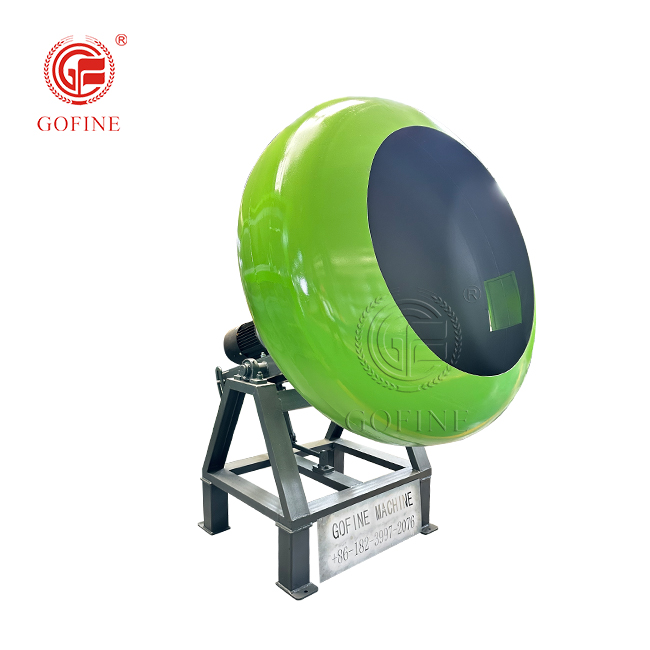

Disc -Granulation

In der Scheiben -Granulation erleichtert eine rotierende geneigte Scheibe die Bildung der Granulate. Partikel verschmelzen, wenn sie sich über die Scheibenoberfläche bewegen. Die Bediener stellen den Winkel und die Geschwindigkeit an, um die Granulatgröße zu steuern. Es ist für seine Einfachheit und Fähigkeit bevorzugt, einheitliche Granulate zu produzieren.

Chemische Reaktionen in der Granulation

Die Granulation beinhaltet häufig chemische Reaktionen, insbesondere bei der Herstellung von Verbindungsdünger. Säure-Base-Reaktionen erzeugen neue Verbindungen, die für die Pflanzenernährung essentiell sind. Die Überwachungsreaktionsbedingungen wie Temperatur und pH -Wert sind entscheidend. Es sorgt für vollständige Reaktionen und verhindert unerwünschte Nebenprodukte.

Trocknen und Kühlung

Nach der Granulation enthalten Granulat überschüssige Feuchtigkeit. Das Trocknen reduziert den Feuchtigkeitsgehalt auf akzeptable Ebenen und verbessert die Speicherstabilität. Rotationstrockner werden häufig verwendet, wodurch heiße Luft zum Entfernen von Wasser eingesetzt wird. Die Betreiber müssen eine Überhitzung verhindern, die die Nährstoffe beeinträchtigen kann.

Trockentechnologien

Fortgeschrittene Trocknungstechnologien optimieren den Energieverbrauch. Fluidisierte Betttrockner und Blitztrockner bieten effiziente Alternativen. Sie bieten einheitliche Trocknung und können verschiedene Granulatgrößen verarbeiten. Die Auswahl hängt von der Produktionsskala und den Energieüberlegungen ab.

Kühlprozesse

Nach dem Trocknen werden das Granulat abgekühlt, um Cabing und Verschlechterung zu verhindern. Kühlsysteme verwenden Umgebungs- oder gekühlte Luft. Die ordnungsgemäße Kühlung behält die Integrität der Granulate bei und bereitet das Produkt für die Verpackung vor. Es verbessert auch die Sicherheit, indem das Risiko einer Verbrennung in der Lagerung verringert wird.

Screening und Quetschen

Granulat werden auf der Grundlage der Größe auf Trennung gescreent. Übergroße Granulate werden zerkleinert und in den Prozess zurückgeführt. Untergroße Partikel können auch recycelt oder modifiziert werden. Dieser Schritt gewährleistet eine Gleichmäßigkeit, die für die konsistente Nährstoffabgabe von entscheidender Bedeutung ist.

Bedeutung der Partikelgröße

Die gleichmäßige Partikelgröße beeinflusst die Auflösungsrate und Ausbreitung des Düngers. Konsistenz verhindert die Trennung während des Transports. Es stellt sicher, dass jede Anwendung die beabsichtigte Nährstoffkonzentration liefert. Qualitätskontrollteams überwachen dies genau.

Beschichtung und Konditionierung

Einige Düngemittel erhalten Beschichtungen, um die Leistung zu verbessern. Beschichtungen können die Nährstofffreisetzungsraten steuern oder die Staubbildung reduzieren. Materialien wie Polymere, Schwefel oder Tone werden angelegt. Die Wahl hängt von den gewünschten Düngemitteleigenschaften ab.

Düngemittel kontrollierter Freisetzung

Düngemittel kontrollierte Freisetzung füllen über einen längeren Zeitraum Nährstoffe frei. Die Beschichtungstechnologie reguliert diese Veröffentlichung. Es kommt zu Ernte zugute, indem es eine konstante Nährstoffversorgung bereitstellt und die Notwendigkeit mehrerer Anwendungen verringert. Es minimiert auch Umweltauswaschung.

Verpackung und Lagerung

Endprodukte werden in Taschen oder Schüttgütern verpackt. Die Verpackung schützt den Dünger vor Feuchtigkeit und Kontamination. Speicherbedingungen sind kritisch. Die Einrichtungen müssen trocken und gut belüftet sein, um Cabing und Verschlechterung zu verhindern.

Sicherheit der Handhabung

Düngemittel können gefährlich sein, wenn sie misshandelt werden. Sicherheitsprotokolle werden für Arbeitnehmer während der Verpackung und Lagerung eingerichtet. Persönliche Schutzausrüstung (PSA) und Training reduzieren die Risiken. Notfallverfahren sind für Verschüttungen oder Expositionsvorfälle vorhanden.

Umweltüberlegungen

Die Düngerproduktion wirkt sich auf die Umwelt aus. Emissionen, Abfallerzeugung und Energieverbrauch sind Bedenken. Unternehmen ergreifen Maßnahmen zur Minderung dieser Auswirkungen. Die Einhaltung der Umweltvorschriften ist obligatorisch.

Emissionskontrollen

Produktionsprozesse erzeugen Emissionen wie Staub und Treibhausgase. Die Installationen von Wäschern, Filtern und Katalysatoren reduzieren Schadstoffe. Die kontinuierliche Überwachung sorgt für die Einhaltung von Emissionsstandards.

Abfallbewirtschaftung

Abfallmaterialien umfassen Off-Spec-Produkte und Prozessreste. Das Recycling innerhalb des Produktionsprozesses minimiert Abfall. Für nicht recycelbare Abfälle werden ordnungsgemäße Entsorgungsmethoden verwendet. Es reduziert die Umweltkontaminationsrisiken.

Qualitätskontrolle in der Produktion

Qualitätskontrolle stellt sicher, dass Düngemittel bestimmte Standards erfüllen. Das Testen erfolgt in verschiedenen Phasen, von Rohstoffen bis hin zu Endprodukten. Parameter wie Nährstoffgehalt, Feuchtigkeit und Partikelgröße werden bewertet.

Laboranalyse

Laboratorien führen chemische Analysen durch, um die Nährstoffkonzentrationen zu überprüfen. Techniken wie Spektrometrie und Titration werden verwendet. Genaue Messungen sind entscheidend für die Produktkennzeichnung und -konformität.

Prozesssteuerungssysteme

Moderne Pflanzen verwenden automatisierte Steuerungssysteme. Sensoren- und Software-Monitor-Prozessvariablen in Echtzeit. Anpassungen werden vorgenommen, um optimale Bedingungen aufrechtzuerhalten. Es verbessert die Effizienz und reduziert das menschliche Fehler.

Technologische Fortschritte

Innovation fördert Verbesserungen der körnigen Düngemittelproduktion. Neue Technologien verbessern die Produktleistung und Nachhaltigkeit. Zu den Fortschritten gehören die Integration der Precision Agriculture und intelligente Düngemittel.

Präzisionslandwirtschaft

Die Präzisionslandwirtschaft verwendet Datenanalyse und GPS -Technologie. Es führt die Düngemittelanwendung anhand der Bodenvariabilität. Hersteller entwickeln Düngemittel, die mit Präzisionsgeräten kompatibel sind.

Smart Dünger

Intelligente Düngemittel füllen Nährstoffe als Reaktion auf Umweltauslöser frei. Sie verbessern die Nährstoffverbrauchseffizienz. Die Forschung konzentriert sich auf Beschichtungen, die auf Bodenfeuchtigkeit oder Temperatur reagieren.

Wirtschaftliche Aspekte und Markttrends

Der Düngemittelmarkt wird von den globalen Landwirtschaftsanforderungen beeinflusst. Wirtschaftliche Faktoren wie die Rohstoffkosten wirken sich auf die Produktion aus. Das Verständnis von Markttrends hilft den Herstellern dabei, Strategien anzupassen.

Weltweite Nachfrage

Das Bevölkerungswachstum fördert die Notwendigkeit einer erhöhten Lebensmittelproduktion. Die Düngemittelnachfrage steigt entsprechend an. Die Hersteller müssen den Betrieb skalieren und gleichzeitig die Qualität aufrechterhalten.

Nachhaltigkeitstrends

Es gibt eine Verschiebung in Richtung nachhaltiger Landwirtschaft. Bio- und Bio-Basisdünger erlangen an Popularität. Hersteller erkunden umweltfreundliche Produktionsmethoden.

Abschluss

Die körnige Produktion von Düngemitteln ist ein vielfältiges Prozess, der für die moderne Landwirtschaft wesentlich ist. Von der Auswahl der Rohstoffmaterial bis hin zu technologischen Innovationen beeinflusst jeder Aspekt die Qualitäts- und Umweltauswirkungen des Endprodukts. Durch das Verständnis dieses Prozesses können Hersteller den Betrieb optimieren und die Landwirte können geeignete Düngemittel für ihre Bedürfnisse auswählen. Der kontinuierliche Fortschritt in diesem Bereich verspricht effizientere und nachhaltigere landwirtschaftliche Praktiken. Umarmung dieser Entwicklungen in Die Produktion der körnigen Dünger wird der globalen Lebensmittelversorgungskette zugute kommen.

Häufig gestellte Fragen

1. Was sind die wichtigsten Rohstoffe in der Produktion von Körnchendünger?

Die primären Rohstoffe sind Stickstoffquellen (wie Ammoniak oder Harnstoff), Phosphorquellen (wie Phosphatgestein) und Kaliumquellen (wie Kaliumchlorid). Zusätzliche Mikronährstoffe und Conditioner können ebenfalls einbezogen werden.

2. Wie verbessert die Granulation die Düngemittel -Effizienz?

Die Granulation erzeugt einheitliche Partikel, die eine gleichmäßige Verteilung und kontrollierte Nährstofffreisetzung gewährleisten. Es verbessert das Handling und verringert den Nährstoffverlust und verbessert die Effizienz der Gesamtdünger.

3. Warum ist die Qualitätskontrolle für die Düngemittelproduktion von entscheidender Bedeutung?

Qualitätskontrolle stellt sicher, dass Düngemittel Nährstoffspezifikationen erfüllen und frei von Verunreinigungen sind. Es garantiert die Produkteffektivität und Sicherheit für die landwirtschaftliche Verwendung.

4. Welche Umweltüberlegungen sind mit der Produktion von Düngemitteln verbunden?

Umweltüberlegungen umfassen Emissionskontrolle, Abfallbewirtschaftung und Energieverbrauch. Verantwortliche Praktiken verringern die Umweltauswirkungen und entsprechen den Vorschriften.

5. Wie unterscheiden sich Düngemittel kontrollierter Freisetzung von normalen?

Düngemittel kontrollierter Freisetzung haben Beschichtungen, die die Nährstofffreisetzung im Laufe der Zeit regulieren. Sie bieten eine anhaltende Ernährung, reduzieren die Anwendungsfrequenz und minimieren die Auslaugung von Umwelt im Vergleich zu regelmäßigen Düngemitteln.

6. Welche Rolle spielt Technologie in der modernen Düngemittelproduktion?

Technologie verbessert die Produktionseffizienz, die Produktqualität und die Nachhaltigkeit. Innovationen umfassen Automatisierung, Integration der Präzisionslandwirtschaft und die Entwicklung von intelligenten Düngemitteln, die auf Umweltbedingungen reagieren.

7. Wie beeinflusst der globale Markt die Produktion der körnigen Dünger?

Die globalen Marktanforderungen und -trends bestimmen das Produktionsvolumen und die Innovation. Faktoren wie Bevölkerungswachstum, nachhaltige Landwirtschaftspraktiken und wirtschaftliche Bedingungen bestimmen die Richtung der Branche.