Düngemittelproduktionsmaschinen stehen im Mittelpunkt jeder effizienten Düngerproduktionslinie. Sie spielen eine entscheidende Rolle bei der Umwandlung von Rohstoffen in qualitativ hochwertige Düngemittel, die die Gesundheit der Boden und die landwirtschaftliche Produktivität verbessern. In diesem Artikel wird die wesentliche Funktion von Düngemittelproduktionsmaschinen, die verschiedenen in Produktionsleitungen verwendeten Typen und deren Auswirkungen auf die Gesamteffizienz der Düngemittelherstellung untersucht. Durch das Verständnis der entscheidenden Rolle, die diese Maschinen spielen, können Unternehmen im landwirtschaftlichen und verarbeitenden Gewerbe ihre Geschäftstätigkeit optimieren, um Düngemittel zu produzieren, die die wachsende globale Nachfrage begegnen.

Die Düngerproduktionslinie: Ein Überblick

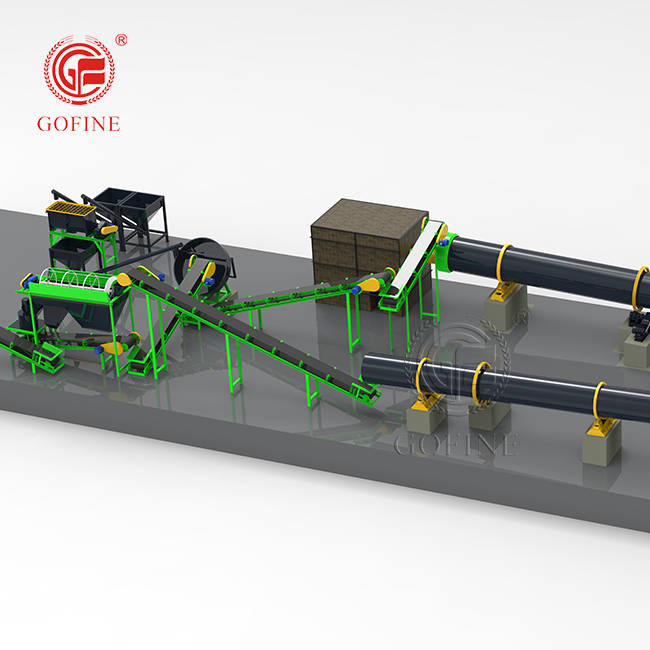

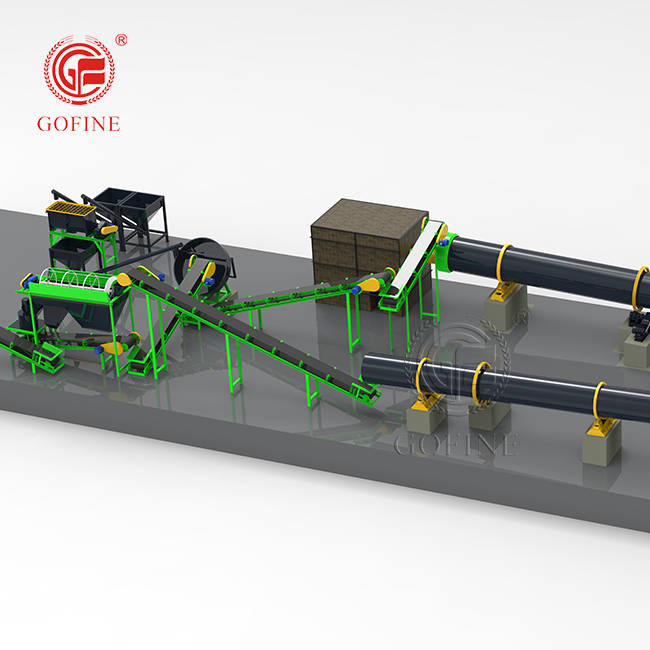

Bevor Sie sich mit den spezifischen Rollen von Düngemittel -Produktionsmaschinen befassen, ist es wichtig, die allgemeine Struktur von a zu verstehen Düngerproduktionslinie . Eine Düngerproduktionslinie umfasst mehrere Etappen, in denen Rohstoffe in fertige Düngemittelprodukte wie körnige oder pulverförmige Düngemittel umwandeln. Diese Phasen umfassen typischerweise:

Rohstoffverarbeitung

Mischen und Mischen

Granulation oder Trocknen

Kühlung und Screening

Verpackung

In jeder dieser Phasen sind spezifische Maschinen erforderlich, die in Harmonie zusammenarbeiten, um einen zuverlässigen und effizienten Produktionsprozess zu erstellen.

Schlüsseldünger -Produktionsmaschinen und deren Rollen

Düngemittelproduktionslinien erfordern eine Reihe von speziellen Maschinen, um jede Phase des Prozesses zu erleichtern. In den folgenden Abschnitten werden die kritischen Maschinen beschrieben, die in der Düngemittelproduktion und deren jeweiligen Rollen verwendet werden:

1. Crushing- und Schleifmaschinen

Zu Beginn der Produktionslinie müssen Rohstoffe wie Kalkstein, Phosphatgestein und andere Mineralien zerkleinert und zu einem feinen Pulver gemahlen werden. Hier kommen Quetschmaschinen und Schleifmühlen ins Spiel. Diese Maschinen zerlegen große Rohstoffe in kleinere, überschaubare Größen, wodurch sie in nachfolgenden Stadien einfacher zu mischen und zu verarbeiten können.

Die Rolle von Quetsch- und Schleifmaschinen ist von entscheidender Bedeutung, um sicherzustellen, dass Rohstoffe einheitlich verarbeitet werden. Diese Gleichmäßigkeit ist entscheidend, um ein konsistentes Endprodukt zu erstellen, das den gewünschten Nährstoffgehalt liefern kann.

2. Mischen und Mischmaschinen

Sobald die Rohstoffe ordnungsgemäß vorbereitet sind, müssen sie gründlich gemischt werden, um eine gleichmäßige Verteilung der Nährstoffe zu gewährleisten. Misch- und Mischmaschinen sind für die Kombination der verschiedenen Komponenten in präzisen Proportionen verantwortlich. Diese Maschinen stellen sicher, dass Inhaltsstoffe wie Stickstoff, Phosphor, Kalium und Spurenelemente gleichmäßig gemischt werden, was die Qualität des Düngers direkt beeinflusst.

Eine gut gemischte Mischung führt zu Düngemitteln, die eine ausgewogene Ernährung bieten, was für ein optimales Erntewachstum von wesentlicher Bedeutung ist. Der Mischprozess verhindert auch Probleme wie die Nährstoffsegregation, bei denen bestimmte Nährstoffe zusammenklumpen können, wodurch der Dünger weniger effektiv wird.

3. Granulationsmaschinen

Granulation ist eine kritische Stufe im Düngemittelproduktionsprozess und Granulationsmaschinen werden verwendet, um die gemischten Materialien in Granulat zu bilden. Granulierte Düngemittel sind im Vergleich zu Düngemitteln von Pulver leichter zu handhaben, zu lagern und aufzutragen, und sie füllen im Laufe der Zeit auch langsamer Nährstoffe frei, was für das Pflanzenwachstum von Vorteil ist.

Granulationsmaschinen werden durch eine Kombination aus mechanischer Agitation, Feuchtigkeitsaddition und manchmal Wärme in größere Partikel in größere Partikel agglomerieren. Die resultierenden Granulate sind in Größe und Form gleichmäßig und gewährleisten eine konsistente Anwendung und Verteilung von Nährstoffen.

4. Trocknungsmaschinen

In vielen Düngemittelproduktionslinien muss das granulierte Material getrocknet werden, um überschüssige Feuchtigkeit zu entfernen. Trocknungsmaschinen wie Rotationstrockner oder flüssige Betttrockner werden verwendet, um dies zu erreichen. Diese Maschinen reduzieren den Feuchtigkeitsgehalt auf das optimale Niveau und sorgen dafür, dass der Dünger während des Lageres und des Transports weder Kuchen noch Klumpen hat.

Die Rolle von Trocknungsmaschinen besteht nicht nur darin, die Feuchtigkeit zu kontrollieren, sondern auch das Granulat zu stabilisieren, wodurch sie sich im Laufe der Zeit daran hindern, sich zu verschlechtern. Eine ordnungsgemäße Trocknung ist wichtig, um sicherzustellen, dass der Dünger eine lange Haltbarkeit hat und über einen längeren Zeitraum wirksam bleibt.

5. Kühl- und Screening -Maschinen

Nach der Granulation und Trocknung sind die Düngerkörnchen oft zu heiß, um sofort verpackt zu werden. Kühlmaschinen werden verwendet, um die Temperatur zum Handling auf ein sicheres Niveau zu bringen. Darüber hinaus tragen Screening -Maschinen dazu bei, übergroße oder untergroße Granulate zu entfernen, um sicherzustellen, dass das Endprodukt den gewünschten Spezifikationen entspricht.

Kühle und richtige Granulate sind effizienter in Bezug auf Anwendung und Speicherung. Kühlung und Screening helfen dabei, die allgemeine Qualität und Konsistenz des Produkts zu verbessern und sicherzustellen, dass die Landwirte qualitativ hochwertige Düngemittel für ihre Ernten erhalten.

6. Verpackungsmaschinen

Der letzte Schritt in der Düngemittelproduktionslinie ist die Verpackung. Der Dünger muss sorgfältig in geeigneten Behältern verpackt werden, um die Qualität aufrechtzuerhalten und eine einfache Handhabung zu erleichtern. Verpackungsmaschinen automatisieren den Prozess der Füll-, Versiegelungs- und Kennzeichnungsdüngerbeutel oder -behälter.

Diese Maschinen spielen eine wichtige Rolle bei der Sicherstellung, dass das Produkt attraktiv dargestellt wird, mit klarer Kennzeichnung für Verbraucher. Eine effiziente Verpackung hilft auch bei der Optimierung von Speicher- und Versandprozessen.

Warum Düngemittelproduktionsmaschinen für den Erfolg der Düngemittelherstellung von entscheidender Bedeutung sind

Der Erfolg einer Düngemittelproduktionslinie hängt stark von der Effizienz, Zuverlässigkeit und Leistung der in jeder Phase verwendeten Maschinen ab. Hier sind einige wichtige Gründe, warum Düngerproduktionsmaschinen unverzichtbar sind:

1. Konsistenz und Qualitätskontrolle

Düngemittelproduktionsmaschinen stellen sicher, dass das Endprodukt in der Qualität konsistent ist. Egal, ob es sich um die Granulatgröße, den Nährstoffgehalt oder die Feuchtigkeitsniveau handelt, diese Maschinen garantieren, dass der Dünger den erforderlichen Standards entspricht. Für Unternehmen, die auf dem globalen Markt konkurrieren möchten, ist die Aufrechterhaltung hochwertiger Produkte von entscheidender Bedeutung, um Vertrauen mit Kunden aufzubauen und wiederholte Umsätze zu gewährleisten.

2. Kosteneffizienz und erhöhte Produktivität

Die Automatisierung von Prozessen mit den richtigen Maschinen erhöht die Produktivität und senkt die Arbeitskosten. Hochleistungsmaschinen arbeiten im Maßstab, verbessern den Durchsatz und verringern die Wahrscheinlichkeit des menschlichen Fehlers. Dies erhöht die Gesamteffizienz der Produktionslinie und hilft den Herstellern, die Kosten niedrig zu halten und gleichzeitig die wachsende Nachfrage zu decken.

3.. Umweltauswirkungen

Moderne Düngerproduktionsmaschinen sind so konzipiert, dass sie die Umweltauswirkungen minimieren. Zum Beispiel verringern fortschrittliche Trocknungs- und Kühlmaschinen den Energieverbrauch, während Granulationsgeräte bei der Reduzierung von Materialabfällen hilft. Die erhöhte Effizienz dieser Maschinen führt zu einem niedrigeren CO2 -Fußabdruck, der für Unternehmen von entscheidender Bedeutung ist, die sich auf Nachhaltigkeit konzentrieren.

4. Anpassungsfähigkeit an verschiedene Düngertypen

Düngemittelproduktionslinien sind flexibel und können verschiedene Arten von Düngemitteln wie Verbindungsdünger, organische Düngemittel und Spezialdünger erzeugen. Abhängig vom Zielmarkt können die Hersteller dieselben Maschinen verwenden, um verschiedene Formulierungen zu erstellen, um sicherzustellen, dass sie auf unterschiedliche landwirtschaftliche Bedürfnisse gerecht werden.

Abschluss

Düngemittelproduktionsmaschinen sind ein wesentlicher Bestandteil jeder Düngerproduktionslinie und beeinflussen direkt die Qualität, Effizienz und Kosteneffizienz des Produktionsprozesses. Diese Maschinen rationalisieren den Betrieb und stellen sicher, dass die produzierten Düngemittel die Branchenstandards und die Kundenerwartungen erfüllen.

Durch die Investition in qualitativ hochwertige Düngemittel-Produktionsmaschinen und die Optimierung ihrer Leistung können die Hersteller ihre Wettbewerbsfähigkeit im Agrarsektor erhöhen, ihren Kunden bessere Produkte liefern und zum Gesamtwachstum der Branche beitragen. Wenn die landwirtschaftlichen Anforderungen weiter steigen, wird die Rolle von fortgeschrittenen Düngemittelproduktionsmaschinen noch kritischer bei der Bewältigung dieser Herausforderungen.